Что такое рекристаллизация металлов: стадии, процесс, температура

Твердое состояние любых веществ бывает аморфным или кристаллическим. Классическим примером отсутствия решетки является стекло. В быту, знакомая всем снежинка, есть результат упорядоченного объединения молекул воды посредством снижения внутренней энергии. Похожие события происходят и в металлических конструкциях. Наиболее наглядная картина видна на цинковом покрытии и месте слома свинцовой болванки. Интересным и важным для машиностроения являются изучение течений формирования внутренних характеристик у сплавов железа. Получение монокристалла (материала, имеющего упорядоченное строение на больших линейных размерах) это сложная технологическая задача, выполнение которой возможно только в строго определенных условиях. В обычной жизни мы имеем дело с хаотичными структурами, содержащими сформированные зерна того или иного размера. Это впрямую влияет на физические характеристики изделий. Металловедение – большой раздел неорганической химии, и только в начале прошлого столетия к изучению стали подходить с научной точки зрения. До этого вся область находилась в зоне прикладного искусства и качество, например, клинка зависело только от опыта и чутья мастера. Давайте вместе разбираться, что такое рекристаллизация металлов, как протекает действие и для чего это необходимо.

Описание процесса

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

материал с добавлением небольшого объема примесей обладает 0,4;

высокочастотная сталь – 0,1-0,2;

твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

Стадии рекристаллизации

В металлургии используются три фазы данного метода:

В металлургии используются три фазы данного метода:

Первичная обработка способствует образованию новых неискаженных зерен и формированию областей, которые будут освобождены от дислокаций или более совершенных, чем окружающая матрица (зародыши растут благодаря ее искажениям). Восстановление структуры и качеств недеформированного сырья происходит наиболее радикально.

Собирательная стадия отличается ростом кристаллитов благодаря течениям, протекающим внутри самих зерен. За счет уменьшения их протяженности наблюдается снижение уровня энергии границ элементов.

Вторичная характеризуется созданием разнозернистой структуры с применением различных химических соединений, как пример, сульфида марганца.

Процесс пластической деформации (рекристаллизации) металла

Данным методом добиваются изменение первоначальной геометрической формы и размеров после снятия на тело механической нагрузки, и сопровождается переменой расстояния между атомами в кристаллической решетке в пределах ее параметра. Одновременно с этой операцией происходит внутреннее напряжение материала, что и приводит в конечном итоге к трансформации физических и химических свойств. Степень деформации зависит от пластичности сплава, которая оценивается во время производства относительным расширением или сужением при испытании образцов на растяжение. К характеристикам также относят ударную вязкость, которая показывает работу разрушения при изгибе модели.

Дополнительная информация! Пластичность зависит от разницы пределов прочности и текучести. Практически одинаковые значения (при нагреве до высоких температур) способствуют разрушению хрупких материалов фактически без пластической деформации. К ним относятся чугун, стекло, керамика, фарфор, некоторые виды пластмассы, горные породы и прочие.

Структурные изменения металла при нагреве

Деформированный образец находится в неравновесном состоянии, поэтому необходима дальнейшая обработка при использовании повышенных температур. Данный метод позволяет перейти к равновесию за счет уменьшения искажений в решетке, а именно снятие напряжений для свободного перемещения атомов. В итоге при нагреве зарождаются и растут новые неискревленные кристаллиты исходной фазы. А это, в свою очередь, приводит к трансформации не только микроструктуры, но их свойств. После данных манипуляций происходит:

Деформированный образец находится в неравновесном состоянии, поэтому необходима дальнейшая обработка при использовании повышенных температур. Данный метод позволяет перейти к равновесию за счет уменьшения искажений в решетке, а именно снятие напряжений для свободного перемещения атомов. В итоге при нагреве зарождаются и растут новые неискревленные кристаллиты исходной фазы. А это, в свою очередь, приводит к трансформации не только микроструктуры, но их свойств. После данных манипуляций происходит:

Резкое снижение прочности при одновременном увеличении пластичности.

Уменьшение сопротивления к электропроводности.

Данные параметры характерны для железа, в которых образовались маленького размера зерна. Для крупнозернистых материалов присущи высокие магнитные характеристики и физические качества начинают напоминать чугун.

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Что представляет собой вторичная рекристаллизация

Надо понимать, что перемещение атомов – хаотичное действие, при котором общее напряжение между фрагментами стремится к минимуму. Поэтому после «выработки» бесхозных частиц начинается рост зерен только в зонах, где это возможно. При этом наблюдается укрупнение одних и стабилизация других. В результате мы видим материю с разноразмерными ячейками. Как и в первом пункте наблюдается упорядочение пространства с уменьшением площади поверхности кристаллов. Это также приводит к изменению физических свойств, хотя и менее выраженных, чем в предыдущем случае.

Собирательная фаза

При создании соответствующих условий (длительный нагрев) начинается процесс, когда совершенные зерна подтягивают в свою решетку материал из более слабых соседей и в конечном итоге поглощают их. При этом уменьшается число, и увеличиваются объемы. События происходят до определенного критического уровня, когда средний размер доходит до оптимального значения и после этого видимых перемен не наблюдается.

Металлургические эффекты холодной обработки

Изменение свойств при физическом воздействии при температурах ниже определенного значения использовалось во все времена для получения требуемых параметров изделия. За счет деформации возрастает внутреннее напряжение, что влечет за собой повышение прочности и гибкости. Кроме того, снижается вязкость. Чрезмерное влияние приводит к появлению трещин и отслоений. Наибольший эффект наблюдается в верхнем слое больших заготовок.

Изменение свойств при физическом воздействии при температурах ниже определенного значения использовалось во все времена для получения требуемых параметров изделия. За счет деформации возрастает внутреннее напряжение, что влечет за собой повышение прочности и гибкости. Кроме того, снижается вязкость. Чрезмерное влияние приводит к появлению трещин и отслоений. Наибольший эффект наблюдается в верхнем слое больших заготовок.

Результаты рекристаллизационного отжига

При проковке в металле частично разрушаются структуры, появляются зоны с аморфным состоянием. Как и описывалось ранее длительное температурное воздействие позволяет благодаря получению некоторой степени свободы запустить процесс упорядочения пространственного положения отдельных элементов. Области, получившие смещение, заполняются новообразовавшимися зернами. При этом происходит постепенное восстановление свойств сырья до ковки. Дальнейшее повышение нагрева приводит к укрупнению образований.

Характеристики материала после обработки

Основным эффектом является увеличение пластичности за счет того, что атомы уже нашли наиболее оптимальное положение и при деформациях будут смещаться без нарушения целостности. Это очень важно в случаях, когда деталь подвержена многократным нагрузкам. Вязкость позволяет длительное время сопротивляться воздействию без разрушения.

Другая причина перекристаллизации металла в материаловедении путем отжига

Этот прием широко используется еще и потому, что, подбирая время и температуру, можно плавно менять параметры исходного сырья. При этом трансформация происходит достаточно плавно, а значит, получение заданных свойств возможно прогнозировать. Самым простым примером может стать отжиг сталистой проволоки до состояния «вязальной» простым кратковременным нагревом до бордового цвета.

Этот прием широко используется еще и потому, что, подбирая время и температуру, можно плавно менять параметры исходного сырья. При этом трансформация происходит достаточно плавно, а значит, получение заданных свойств возможно прогнозировать. Самым простым примером может стать отжиг сталистой проволоки до состояния «вязальной» простым кратковременным нагревом до бордового цвета.

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Рекристаллизация (металлургия) – Recrystallization (metallurgy)

Рекристаллизация – это процесс, при котором деформированные зерна заменяются новым набором бездефектных зерен, которые зарождаются и растут до тех пор, пока исходные зерна не будут полностью израсходованы. Рекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности . Таким образом, процесс может быть введен как преднамеренный этап обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки. Наиболее важными промышленными применениями являются смягчение металлов, ранее закаленных или сделанных хрупкими в результате холодной обработки , и контроль зернистой структуры конечного продукта.

СОДЕРЖАНИЕ

- 1 Определение

- 2 закона рекристаллизации

- 3 Движущая сила

- 4 зародышеобразование

- 5 Кинетика

- 5.1 Факторы, влияющие на ставку

- 6 Влияние вторых фаз

- 6.1 Мелкие частицы

- 6.2 Крупные частицы

- 6.3 Бимодальные распределения частиц

- 7 Температура перекристаллизации

- 8 См. Также

- 9 ссылки

Определение

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановлением и ростом зерен . В некоторых случаях сложно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и др. (1997) определили перекристаллизацию как:

«. формирование новой зеренной структуры в деформированном материале путем образования и миграции высокоугловых границ зерен, вызванных накопленной энергией деформации. Высокоугловые границы – это границы с разориентацией более 10-15 °»

Таким образом, процесс можно отличить от восстановления (когда границы зерен под большим углом не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границ). Рекристаллизация может происходить во время или после деформации (например, во время охлаждения или последующей термообработки). Первый называется динамическим, а второй – статическим . Кроме того, рекристаллизация может происходить прерывисто, когда формируются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходят рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают ( геометрическую ) динамическую рекристаллизацию и перемещение границ, вызванное деформацией .

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество зерен (Goss) селективно растет, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальному росту зерен , что может быть полезно или вредно для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет подавления нормального роста зерна мелкими осадками, называемыми ингибиторами. Зерна Госса названы в честь Нормана П. Госса , изобретателя текстурированной электротехнической стали примерно в 1934 году.

Законы рекристаллизации

Существует несколько, в основном, эмпирических законов рекристаллизации:

- Термически активированный . Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига. Уравнения типа Аррениуса указывают на экспоненциальную зависимость.

- Критическая температура . Следуя предыдущему правилу, было обнаружено, что рекристаллизация требует минимальной температуры для возникновения необходимых атомных механизмов. Эта температура рекристаллизации снижается со временем отжига.

- Критическая деформация . Предварительная деформация, приложенная к материалу, должна быть достаточной для образования зародышей и достаточной накопленной энергии для стимулирования их роста.

- Деформация влияет на критическую температуру . Увеличение величины предшествующей деформации или снижение температуры деформации увеличит запасенную энергию и количество потенциальных ядер. В результате температура рекристаллизации будет снижаться с увеличением деформации.

- Исходный размер зерна влияет на критическую температуру . Границы зерен – хорошие места для образования зародышей. Поскольку увеличение размера зерна приводит к уменьшению количества границ, это приводит к снижению скорости зародышеобразования и, следовательно, к увеличению температуры рекристаллизации.

- Деформация влияет на конечный размер зерна . Увеличение деформации или снижение температуры деформации увеличивает скорость зародышеобразования быстрее, чем скорость роста. В результате конечный размер зерна уменьшается из-за повышенной деформации.

Движущая сила

При пластической деформации выполненная работа является интегралом напряжений и деформаций в режиме пластической деформации. Хотя большая часть этой работы преобразуется в тепло, некоторая часть (

1–5%) остается в материале в виде дефектов, особенно дислокаций. Перестройка или устранение этих дислокаций уменьшит внутреннюю энергию системы, и, таким образом, существует термодинамическая движущая сила для таких процессов. При температурах от умеренных до высоких, особенно в материалах с высокой энергией дефекта упаковки, таких как алюминий и никель, восстановление происходит легко, и свободные дислокации легко перестраиваются в субзерна, окруженные малоугловыми границами зерен. Движущей силой является разница в энергии между деформированным и рекристаллизованным состояниями Δ E, которая может определяться плотностью дислокаций или размером субзерен и граничной энергией (Doherty, 2005):

Δ E ≈ ρ грамм б 2 о р ≈ 3 γ s / d s < Displaystyle Delta E приблизительно ; rho ; Gb ^ <2>; < rm / d_ , !>

где ρ – плотность дислокаций, G – модуль сдвига, b – вектор Бюргерса дислокаций, γ s – энергия границы субзерен, а d s – размер субзерен.

Зарождение

Исторически считалось, что скорость зарождения новых рекристаллизованных зерен будет определяться моделью тепловых флуктуаций, успешно применяемой для явлений затвердевания и выделения . В этой теории предполагается, что в результате естественного движения атомов (которое увеличивается с температурой) в матрице спонтанно возникают небольшие ядра. Образование этих ядер будет связано с потребностью в энергии из-за образования новой границы раздела и высвобождением энергии из-за образования нового объема материала с более низкой энергией. Если бы зародыши были больше некоторого критического радиуса, они были бы термодинамически стабильными и могли бы начать расти. Основная проблема этой теории состоит в том, что запасенная энергия из-за дислокаций очень мала (0,1-1 Дж · м -3 ), в то время как энергия границы зерен довольно высока (

0,5 Дж · м -2 ). Расчеты, основанные на этих значениях, показали, что наблюдаемая скорость нуклеации была больше расчетной в какой-то невероятно большой фактор (

В результате альтернативная теория, предложенная Каном в 1949 году, теперь получила всеобщее признание. Рекристаллизованные зерна не зарождаются классическим способом, а растут из уже существующих субзерен и ячеек. «Время инкубации» – это период восстановления, когда субзерна с малоугловыми границами ( Кинетика

Кинетика рекристаллизации обычно соответствует показанному профилю. Существует начальный «период зародышеобразования» t 0, когда зародыши образуются, а затем начинают расти с постоянной скоростью, потребляя деформированную матрицу. Хотя этот процесс не строго следует классической теории зародышеобразования, часто оказывается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

р знак равно грамм ( т – т 0 ) < Displaystyle R = G влево (т-т_ <0> вправо) , !>

где t – время зарождения, G – скорость роста dR / dt. Если N ядер образуются за время dt и зерна предполагаются сферическими, то объемная доля будет равна:

ж знак равно 4 3 π N ˙ грамм 3 ∫ 0 т ( т – т 0 ) 3 d т знак равно π 3 N ˙ грамм 3 т 4 < displaystyle f = < frac <4><3>> pi < dot

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f ж знак равно 1 – exp ( – π 3 N ˙ грамм 3 т 4 ) < displaystyle f = 1- exp left (- < frac < pi ><3>> < dot

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорость зародышеобразования и роста постоянны, зародыши распределены случайным образом и время зародышеобразования t мало. На практике немногие из них действительно действительны, и необходимо использовать альтернативные модели.

Общепризнано, что любая полезная модель должна учитывать не только начальное состояние материала, но также постоянно меняющееся соотношение между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате, как правило, оказалось невозможным создать точную прогнозную модель для промышленных процессов, не прибегая к обширному эмпирическому тестированию. Поскольку для этого может потребоваться использование промышленного оборудования, которое на самом деле еще не было построено, с этим подходом возникают явные трудности.

Факторы, влияющие на курс

Температура отжига оказывает сильное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры есть несколько дополнительных факторов, которые будут влиять на скорость.

Скорость рекристаллизации сильно зависит от степени деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы будут рекристаллизоваться быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах позволит одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, в отличие от горячей и холодной прокатки . В некоторых случаях деформация может быть необычно однородной или происходить только на определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, что молибден деформируется до истинной деформации 0,3, рекристаллизовывается наиболее быстро при растяжении и при уменьшении скоростей волочения , прокатки и сжатия (Barto & Ebert 1971).

Ориентация зерна и то, как она изменяется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приведут к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают сильное влияние на кинетику рекристаллизации. Даже незначительные концентрации могут иметь существенное влияние, например, 0,004% Fe увеличивает температуру перекристаллизации примерно на 100 ° C (Humphreys and Hatherly 2004). В настоящее время неизвестно, вызван ли этот эффект прежде всего замедлением зародышеобразования или уменьшением подвижности границ зерен, то есть ростом.

Влияние вторых фаз

Многие сплавы, имеющие промышленное значение, имеют некоторую объемную долю частиц второй фазы либо из-за примесей, либо из-за преднамеренных легирующих добавок. В зависимости от их размера и распределения такие частицы могут либо стимулировать, либо замедлять перекристаллизацию.

Мелкие частицы

Рекристаллизация предотвращается или значительно замедляется из-за диспергирования мелких, близко расположенных частиц из-за закрепления Зенера как на малоугловых, так и на высокоугловых границах зерен. Это давление прямо противодействует движущей силе, возникающей из-за плотности дислокаций, и будет влиять как на зарождение, так и на кинетику роста. Эффект может быть объяснен относительно уровня дисперсии частиц, где – объемная доля второй фазы, а r – радиус. При низком уровне размер зерна определяется количеством зародышей, поэтому изначально он может быть очень маленьким. Однако зерна нестабильны по отношению к росту зерна и поэтому будут расти во время отжига до тех пор, пока частицы не окажут достаточное удерживающее давление, чтобы остановить их. При умеренном значении размер зерна все еще определяется количеством зародышей, но теперь зерна стабильны по отношению к нормальному росту (в то время как аномальный рост все еще возможен). При высоких температурах неперекристаллизованная деформированная структура устойчива и рекристаллизация подавляется. F v / р < displaystyle F_

Крупные частицы

Поля деформации вокруг крупных (более 1 мкм) недеформируемых частиц характеризуются высокой плотностью дислокаций и большими градиентами ориентации и поэтому являются идеальными местами для развития зародышей рекристаллизации. Это явление, называемое зародышеобразованием, стимулированным частицами (PSN), примечательно, поскольку оно обеспечивает один из немногих способов управления рекристаллизацией путем управления распределением частиц.

Размер и разориентация деформированной зоны зависят от размера частиц, поэтому существует минимальный размер частиц, необходимый для инициирования зародышеобразования. Увеличение степени деформации приведет к уменьшению минимального размера частиц, что приведет к режиму PSN в пространстве размерной деформации. Если эффективность PSN равна единице (т.е. каждая частица стимулирует одно ядро), то конечный размер зерна будет просто определяться количеством частиц. Иногда эффективность может быть больше единицы, если на каждой частице образуется несколько ядер, но это редкость. Эффективность будет меньше единицы, если размер частиц близок к критическому, а большие фракции мелких частиц фактически предотвратят рекристаллизацию, а не инициируют ее (см. Выше).

Бимодальные распределения частиц

Поведение при рекристаллизации материалов, содержащих частицы с широким распределением размеров, может быть трудно предсказать. Это входит в состав сплавов, частицы которых термически нестабильны и со временем могут расти или растворяться. В различных системах может происходить аномальный рост зерен, в результате чего возникают необычно крупные кристаллиты, растущие за счет более мелких. Ситуация более проста в бимодальных сплавах, которые имеют две различные популяции частиц. Примером являются сплавы Al-Si, где было показано, что даже в присутствии очень крупных ( Температура перекристаллизации

Температура рекристаллизации – это температура, при которой может происходить рекристаллизация для данного материала и условий обработки. Это не заданная температура, она зависит от следующих факторов:

Опишите сущность процесса рекристаллизации.

Введение

В контрольной работе описаны сущность процесса рекристаллизации. Для изготовления деталей самолета сплавом АМц представлена расшифровка состава сплава, описано каким способом производится упрочнение этого сплав, и объясните природу упрочнения, указание характеристики механических свойств сплава. Рассмотрены антифрикционные металлокерамические материалы. Их свойства и условия применения.

Опишите сущность процесса рекристаллизации.

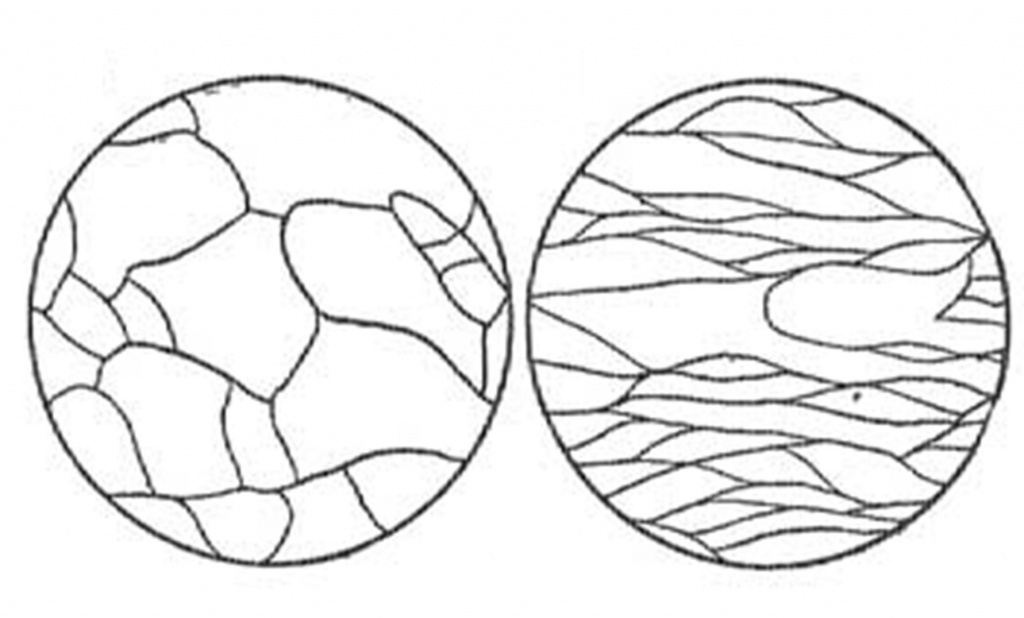

Рекристаллизацией называется процесс зарождения и роста новых зерен с большеугловыми границами при отжиге деформированных металлов. Движущей силой рекристаллизации является энергия, запасенная при деформации, а на более поздних стадиях – зернограничная энергия. Различают первичную, собирательную и вторичную рекристаллизации.

Это стадия зарождения и роста новых, недеформированных зерен. Первичная рекристаллизация может быть частичной или полной. При полной рекристаллизации вся деформированная структурная составляющая поглощается новыми зернами.

Параметры первичной рекристаллизации

Важной характеристикой этого процесса является температура появления рекрисгаллизованных (недеформированных) зерен, т. е. температура начала рекристаллизации. Эта температура не является физической постоянной, такой как, например, температура плавления металла, и зависит от степени деформации и длительности отжига, а именно: чем больше степень деформации и чем выше продолжительность отжига во времени, тем ниже температура начала рекристаллизации. Данная закономерность обусловлена возрастающим термодинамическим стимулом рекристаллизации при увеличении степени деформации (растет запасенная энергия системы), а также отражает тот факт, что образование зародышей рекристаллизации – процесс термически активируемый, и увеличение длительности и температуры отжига увеличивает вероятность их появления. Потребностью в термической активации может быть также объяснено наличие инкубационного периода – промежутка времени, в течение которого рекристаллизация не наблюдается.

В изотермических условиях на величину инкубационного периода оказывает существенное влияние степень предварительной деформации. Чем больше степень деформации, тем раньше начинается процесс рекристаллизации при последующем отжиге, т. с. тем меньше величина инкубационного периода. Так, для алюминия, деформированного на 1,9 %, инкубационный период составил порядка 40 000 с, тогда как для 5,1 % – 3 000 с (рис. 1).

Влияние предварительной деформации на кинетику рекристаллизации алюминия при 350 С (Р. Хоникомб)

Рис. 1. Влияние предварительной деформации на кинетику рекристаллизации алюминия при 350 С (Р. Хоникомб)

Размер зерна к моменту окончания первичной рекристаллизации зависит от соотношения между скоростями зарождения центров рекристаллизации и последующего их роста. Обычно с увеличением степени деформации скорость зарождения возрастает быстрее, а с увеличением температуры быстрее повышается скорость роста. Поэтому, чем больше степень деформации и чем меньше температура отжига, тем мельче зерно, формирующееся в процессе первичной рекристаллизации.

Зависимость размеров зерен в рекристаллизоваппом металле или сплаве от величины предварительной деформации и температуры отжига при определенном времени выдержки обычно изображается в виде диаграмм рекристаллизации (диаграмм Чохральско- го) (рис. 3.2). Вертикальные разрезы этих диаграмм представляют собой кривые зависимости размера рекристаллизованного зерна от температуры отжига (при постоянном времени выдержки) и от степени деформации (при постоянной температуре отжига). Кроме того, на диаграммах приводится кривая зависимости температуры начала рекристаллизации от степени деформации (пунктирная линия на рис.2 ).

Диаграмма рекристаллизации электролитически очищенного железа, отожженного в течение I ч (В. Г. Бюргере)

Рис. 2. Диаграмма рекристаллизации электролитически очищенного железа, отожженного в течение I ч (В. Г. Бюргере)

Особо следует обратить внимание на зависимость рекристал- лизованного зерна от степени деформации. Как видно из рис. 3, существует некоторая критическая степень деформации (в интервале 1. 15 %), после которой в процессе отжига формируется очень крупное зерно (иногда достигающее нескольких сантимет- ров).

Влияние степени деформации на размер зерна, полученного при последующем отжиге при двух температурах (е> – критическая степень деформации)

Рис. 3. Влияние степени деформации на размер зерна, полученного при последующем отжиге при двух температурах (еК[> – критическая степень деформации)

Критическая деформация соответствует состоянию, когда металл или сплав обладает плотностью дислокаций (величиной запасенной энергии) недостаточной для того, чтобы при последующем нагреве началась первичная рекристаллизация. Наблюдается лишь рост одних деформированных зерен за счет других, сильнее наклепанных зерен, т. е. движущей силой такого процесса является разность накопленной объемной энергии соседних зерен.

Повышение температуры отжига способствует формированию более крупного рекрисгаллизованного зерна, а также снижает величину критической деформации.

Диаграммы рекристаллизации позволяют выбрать режим отжига для получения желательной структуры лишь приближенно, так как не учитывается влияние других факторов (исходный размер зерна, содержание примесей, параметры отжига, условия пластической деформации и так далее).

Рекристаллизация (металлургия)

Рекристаллизация – это процесс, при котором деформированные зерна заменяются новым набором бездефектных зерен, которые зарождаются и растут до тех пор, пока исходные зерна не будут полностью израсходованы. Рекристаллизация обычно сопровождается снижением прочности и твердости материала и одновременным увеличением пластичности . Таким образом, процесс может быть введен как преднамеренный этап обработки металлов или может быть нежелательным побочным продуктом другого этапа обработки. Наиболее важными промышленными применениями являются смягчение металлов, ранее закаленных или сделанных хрупкими в результате холодной обработки , и контроль зернистой структуры конечного продукта.

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановлением и ростом зерен . В некоторых случаях сложно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и др. (1997) определили перекристаллизацию как:

«. формирование новой зеренной структуры в деформированном материале путем образования и миграции высокоугловых границ зерен, вызванных накопленной энергией деформации. Под высокоугловыми границами понимаются границы с разориентацией более 10-15 °»

Таким образом, процесс можно отличить от восстановления (когда границы зерен под большим углом не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границ). Рекристаллизация может происходить во время или после деформации (например, во время охлаждения или последующей термообработки). Первый называется динамическим, а второй – статическим . Кроме того, рекристаллизация может происходить прерывисто, когда формируются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходят рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают ( геометрическую ) динамическую рекристаллизацию и перемещение границ, вызванное деформацией .

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество зерен (Goss) селективно растет, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальному росту зерен , что может быть полезно или вредно для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет подавления нормального роста зерна мелкими осадками, называемыми ингибиторами. [1] Зерна Госса названы в честь Нормана П. Госса , изобретателя текстурированной электротехнической стали примерно в 1934 году.

Существует несколько, в основном, эмпирических законов рекристаллизации:

- Термически активированный . Скорость микроскопических механизмов, контролирующих зарождение и рост рекристаллизованных зерен, зависит от температуры отжига. Уравнения типа Аррениуса указывают на экспоненциальную зависимость.

- Критическая температура . Следуя предыдущему правилу, было обнаружено, что рекристаллизация требует минимальной температуры для возникновения необходимых атомных механизмов. Эта температура рекристаллизации снижается со временем отжига.

- Критическая деформация . Предварительная деформация, приложенная к материалу, должна быть достаточной для образования ядер и достаточной накопленной энергии для их роста.

- Деформация влияет на критическую температуру . Увеличение величины предшествующей деформации или снижение температуры деформации увеличит запасенную энергию и количество потенциальных ядер. В результате температура рекристаллизации будет снижаться с увеличением деформации.

- Исходный размер зерна влияет на критическую температуру . Границы зерен – хорошие места для образования зародышей. Поскольку увеличение размера зерна приводит к уменьшению количества границ, это приводит к снижению скорости зародышеобразования и, следовательно, к увеличению температуры рекристаллизации.

- Деформация влияет на конечный размер зерна . Увеличение деформации или снижение температуры деформации увеличивает скорость зародышеобразования быстрее, чем скорость роста. В результате конечный размер зерна уменьшается из-за повышенной деформации.

При пластической деформации выполненная работа является интегралом напряжений и деформаций в режиме пластической деформации. Хотя большая часть этой работы преобразуется в тепло, некоторая часть (

1–5%) остается в материале в виде дефектов, особенно дислокаций. Перестройка или устранение этих дислокаций уменьшит внутреннюю энергию системы, и, таким образом, существует термодинамическая движущая сила для таких процессов. При температурах от умеренных до высоких, особенно в материалах с высокой энергией дефекта упаковки, таких как алюминий и никель, восстановление происходит легко, и свободные дислокации легко перестраиваются в субзерна, окруженные малоугловыми границами зерен. Движущей силой является разница в энергии между деформированным и рекристаллизованным состояниями Δ E, которая может определяться плотностью дислокаций или размером субзерен и граничной энергией (Doherty, 2005):

Δ E ≈ ρ грамм б 2 о р ≈ 3 γ s / d s < Displaystyle Delta E приблизительно ; rho ; Gb ^ <2>; < rm / d_ , !>

где ρ – плотность дислокаций, G – модуль сдвига, b – вектор Бюргерса дислокаций, γ s – энергия границы субзерен, а d s – размер субзерен.

Исторически предполагалось, что скорость зарождения новых рекристаллизованных зерен будет определяться моделью тепловых флуктуаций, успешно применяемой для явлений затвердевания и выделения . В этой теории предполагается, что в результате естественного движения атомов (которое увеличивается с температурой) в матрице спонтанно возникают небольшие ядра. Образование этих ядер будет связано с потребностью в энергии из-за образования новой границы раздела и высвобождением энергии из-за образования нового объема материала с более низкой энергией. Если бы зародыши были больше некоторого критического радиуса, они были бы термодинамически стабильными и могли бы начать расти. Основная проблема этой теории заключается в том, что запасенная энергия из-за дислокаций очень мала (0,1-1 Дж · м -3 ), в то время как энергия границы зерен довольно высока (

0,5 Дж · м -2 ). Расчеты, основанные на этих значениях, показали, что наблюдаемая скорость нуклеации была больше расчетной в какой-то невероятно большой фактор (

В результате альтернативная теория, предложенная Каном в 1949 году, теперь получила всеобщее признание. Рекристаллизованные зерна не зарождаются классическим способом, а растут из уже существующих субзерен и ячеек. «Время инкубации» – это период восстановления, когда субзерна с малоугловыми границами (

Кинетика рекристаллизации обычно соответствует показанному профилю. Существует начальный «период зародышеобразования» t 0, когда зародыши образуются, а затем начинают расти с постоянной скоростью, потребляя деформированную матрицу. Хотя этот процесс не строго следует классической теории зародышеобразования, часто обнаруживается, что такие математические описания обеспечивают, по крайней мере, близкое приближение. Для массива сферических зерен средний радиус R в момент времени t равен (Humphreys and Hatherly 2004):

р знак равно грамм ( т – т 0 ) < Displaystyle R = G влево (т-т_ <0> вправо) , !>

где t – время зарождения, G – скорость роста dR / dt. Если N ядер образуются за время dt и зерна предполагаются сферическими, то объемная доля будет равна:

ж знак равно 4 3 π N ˙ грамм 3 ∫ 0 т ( т – т 0 ) 3 d т знак равно π 3 N ˙ грамм 3 т 4 < displaystyle f = < frac <4><3>> pi < dot

Это уравнение справедливо на ранних стадиях рекристаллизации, когда f ж знак равно 1 – exp ( – π 3 N ˙ грамм 3 т 4 ) < displaystyle f = 1- exp left (- < frac < pi ><3>> < dot

Хотя это уравнение обеспечивает лучшее описание процесса, оно все же предполагает, что зерна имеют сферическую форму, скорость зародышеобразования и роста постоянны, зародыши распределены случайным образом и время зародышеобразования t мало. На практике немногие из них действительно действительны, и необходимо использовать альтернативные модели.

Общепризнано, что любая полезная модель должна учитывать не только начальное состояние материала, но также постоянно меняющееся соотношение между растущими зернами, деформированной матрицей и любыми вторыми фазами или другими микроструктурными факторами. Ситуация еще более усложняется в динамических системах, где деформация и рекристаллизация происходят одновременно. В результате, как правило, оказалось невозможным создать точную прогнозную модель для промышленных процессов, не прибегая к обширному эмпирическому тестированию. Поскольку для этого может потребоваться использование промышленного оборудования, которое на самом деле еще не было построено, с этим подходом возникают явные трудности.

Факторы, влияющие на курс

Температура отжига оказывает сильное влияние на скорость рекристаллизации, что отражено в приведенных выше уравнениях. Однако для данной температуры есть несколько дополнительных факторов, которые будут влиять на скорость.

Скорость рекристаллизации сильно зависит от степени деформации и, в меньшей степени, от способа ее применения. Сильно деформированные материалы будут рекристаллизоваться быстрее, чем деформированные в меньшей степени. Действительно, ниже определенной деформации рекристаллизация может никогда не произойти. Деформация при более высоких температурах позволит одновременное восстановление, и поэтому такие материалы будут рекристаллизоваться медленнее, чем те, которые деформировались при комнатной температуре, например, в отличие от горячей и холодной прокатки . В некоторых случаях деформация может быть необычно однородной или происходить только на определенных кристаллографических плоскостях . Отсутствие градиентов ориентации и других неоднородностей может препятствовать образованию жизнеспособных ядер. Эксперименты 1970-х годов показали, что молибден деформируется до истинной деформации 0,3, рекристаллизовывается наиболее быстро при растяжении и при уменьшении скоростей волочения , прокатки и сжатия (Barto & Ebert 1971).

Ориентация зерна и то, как она изменяется во время деформации, влияют на накопление запасенной энергии и, следовательно, на скорость рекристаллизации. На подвижность границ зерен влияет их ориентация, поэтому некоторые кристаллографические текстуры приведут к более быстрому росту, чем другие.

Атомы растворенных веществ, как преднамеренные добавки, так и примеси, оказывают сильное влияние на кинетику рекристаллизации. Даже незначительные концентрации могут иметь существенное влияние, например, 0,004% Fe увеличивает температуру перекристаллизации примерно на 100 ° C (Humphreys and Hatherly 2004). В настоящее время неизвестно, вызван ли этот эффект прежде всего замедлением зародышеобразования или уменьшением подвижности границ зерен, то есть ростом.

Многие сплавы, имеющие промышленное значение, имеют некоторую объемную долю частиц второй фазы либо из-за примесей, либо из-за преднамеренных легирующих добавок. В зависимости от их размера и распределения такие частицы могут либо стимулировать, либо замедлять перекристаллизацию.

Мелкие частицы

Рекристаллизация предотвращается или значительно замедляется из-за диспергирования мелких, близко расположенных частиц из-за закрепления Зенера как на малоугловых, так и на высокоугловых границах зерен. Это давление прямо противодействует движущей силе, возникающей из-за плотности дислокаций, и будет влиять как на зарождение, так и на кинетику роста. Эффект может быть объяснен относительно уровня дисперсии частиц. F v / р < displaystyle F_

Крупные частицы

Поля деформации вокруг крупных (более 1 мкм) недеформируемых частиц характеризуются высокой плотностью дислокаций и большими градиентами ориентации и поэтому являются идеальными местами для развития зародышей рекристаллизации. Это явление, называемое зародышеобразованием, стимулированным частицами (PSN), примечательно, поскольку оно обеспечивает один из немногих способов управления рекристаллизацией путем управления распределением частиц.

Размер и разориентация деформированной зоны зависят от размера частиц, поэтому существует минимальный размер частиц, необходимый для инициирования зародышеобразования. Увеличение степени деформации приведет к уменьшению минимального размера частиц, что приведет к режиму PSN в пространстве размерной деформации. Если эффективность PSN равна единице (т.е. каждая частица стимулирует одно ядро), то конечный размер зерна будет просто определяться количеством частиц. Иногда эффективность может быть больше единицы, если на каждой частице образуется несколько ядер, но это редкость. Эффективность будет меньше единицы, если размер частиц близок к критическому, а большие фракции мелких частиц будут фактически предотвращать рекристаллизацию, а не инициировать ее (см. Выше).

Бимодальные распределения частиц

Поведение при рекристаллизации материалов, содержащих частицы с широким распределением размеров, может быть трудно предсказать. Это входит в состав сплавов, частицы которых термически нестабильны и со временем могут расти или растворяться. В различных системах может происходить аномальный рост зерен, в результате чего возникают необычно крупные кристаллиты, растущие за счет более мелких. Ситуация более проста в бимодальных сплавах, которые имеют две различные популяции частиц. Примером являются сплавы Al-Si, где было показано, что даже в присутствии очень крупных (

Температура рекристаллизации – это температура, при которой может происходить рекристаллизация для данного материала и условий обработки. Это не заданная температура и зависит от следующих факторов: [2]

Металл под микроскопом: изменение структуры и свойств металла путем деформации и рекристаллизации

Рассмотрим более подробно понятие рекристаллизации.

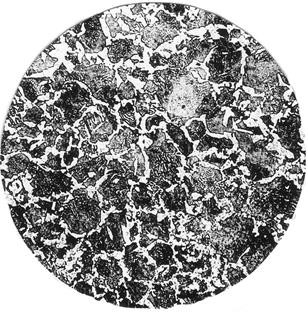

Этот процесс известен с 19 века. В микроскопе рассматривались частички стали. Частички состояли из длинных зерен, которые при увеличении температуры изменили свою форму и стали ровными со всех сторон. Такое явление назвали рекристаллизацией.

Рекристаллизация – это образование новых кристаллических зерен с помощью других. Данный процесс происходит при повышении температуры. Чем выше температура, тем быстрее скорость процесса рекристаллизации.

При рекристаллизации изменяются свойства металлов. Может снизиться прочность и стойкость, увеличится пластичность. Во время данного явления становится меньше общая масса зернограничной энергии.

В процессе рекристаллизации используются металлы, состоящие из большого количества кристаллов. Такие металлы являются поликристаллическими. Пластичные металлы, легко поддающиеся деформации, в большей степени подвержены рекристаллизации.

Микроструктура кристаллического тела – понятие характеризующее общее число кристаллов, их расположение, и границы между зернами. Если происходит увеличение количества кристаллов, то снижается качество огнеупоров и их механические свойства. Это происходит, потому что при росте кристаллов повышается напряжение между границами зерен.

При уменьшении размера кристаллов также могут происходить ухудшения свойств металлов.

Для того, чтобы улучшить свойства металлов, необходимо получать изделия с небольшими и крупными кристаллами.

Статическая рекристаллизации происходит уже после деформации изделия. Для этого необходимо повышение температуры.

Динамический вид рекристаллизации происходит в самом процессе деформации изделия из металла.

В науке рекристаллизацию подразделяют на три этапа – первичная, собирательная, вторичная.

- Первичная рекристаллизация характеризуется тем, что в изделии, подвергшемся деформации с помощью повышения температуры, появляются новые кристаллы. Эти кристаллы увеличиваются в размерах и забирают в себя деформированные зерна. К концу завершения процесса деформированные зерна практически исчезают. Также сокращается количество дефектов в металле. Изделия из металла приходит в прежний вид и состояние. Чем выше поднимается температура, тем быстрее происходит процесс первичной рекристаллизации.

- В процессе собирательной рекристаллизации – зерна, неискаженной формы, увеличиваются в размерах, за счет действия друг на друга. Размеры каждого зерна при этом увеличиваются. Чем сильнее деформация, тем больше увеличиваются зерна в размере.

- Вторичная рекристаллизация отличается тем, что лишь небольшое количество зерен способны изменяться в размерах. Такой вид рекристаллизации увеличивает стойкость изделия к повышенным температурам.

Кроме этого, выделяется такое понятие, как динамическая рекристаллизация. В этом процессе появляются совершенно новые зерна. Чем выше повышается температура для деформации металла, тем быстрее осуществляется появление новые зерен. Если температура выше необходимой, то процесс динамической рекристаллизации может завершиться за одну секунду.

Бывает так, что после перенесенной рекристаллизации материал изменяет свою структуру и свойства. Для того, чтобы определить температуру рекристаллизации для определенного металла, необходимо выяснить температуру его плавления.

Рекристаллизация позволяет изменять зерна, их форму, размеры, свойства и структуру. За счет изменения зерен меняется и сам металл.

Процесс рекристаллизации происходит в тесной связи с деформацией металла.

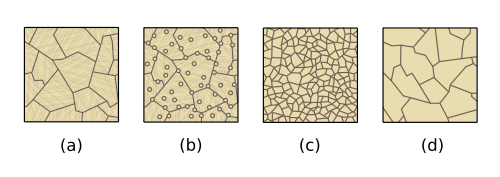

Влияние пластической деформации на микроструктуру металла (схема)

Рассмотрим более подробно понятие деформации и ее назначение.

Деформация – это процесс, при котором меняется форма и размеры изделия. Деформация может происходить за счет воздействия специальных инструментов на металл. Также для деформации изделия используют определенные процессы (например, повышение температуры). Изделие можно растянуть, сжать, скрутить, загнуть. Это и есть процессы деформации.

Выделяют такое понятие, как упругая деформация. Она характеризуется тем, что, когда устраняют внешнюю нагрузку, которая способствовала деформации, изделие из металла приходит в прежнее состояние.

Даже небольшое силовое воздействие на металл вызывает деформацию. Если применяется растяжение изделия, то расстояние между атомами становится больше. А при сжатии изделия происходит обратный процесс.

Если на металл оказывается минимальное воздействие, то эту деформацию можно назвать упругой.

При сильном воздействии металл не возвращается в исходное состояние, и такая деформация называется пластичной.

Чем пластичнее металл, тем больше он поддается пластической деформации.

Во время пластической деформации свойства металла могут измениться до неузнаваемости. Даже если изделие из металла обладает повышенной твердостью, при подборе определенной превышающей нагрузки может произойти пластическая деформация. Предел упругости у каждого металла разный, поэтому и воздействие нужно подобрать исходя из свойств металла.

Если изделие подвергнуть статичной нагрузке, изменения металла будут происходить постепенно и медленно. Такой процесс называется ползучестью. Если увеличить температуру воздействия на изделие, то скорость процессов также возрастет.

Сама же пластическая деформация зависит от свойств металлов, скорости воздействия, температуры и длительности нагрузки.

Те металлы, которые характеризуются кубическим видом кристаллической решетки, считаются наиболее пластичными. Поэтому они быстрее и проще поддаются деформации.

Можно изменить изделие с помощью холодной деформации. Такой процесс происходит при температуре ниже рекристаллизации изделия. При таком виде деформации происходит увеличение прочности металла. Но холодная деформация возможна только с изделиями характеризующимися малым сечением (например, проволока).

Деформация с применением высоких температур, называется горячей. В этом процессе происходит полная рекристаллизация металла. Такой вид деформации обычно используется для крупных изделий.

Также деформация может происходить и без специального воздействия. Такой вид деформации встречается в природе. Свойства, внешний вид определенного металла, его прочность могут поменяться и из-за природных воздействия, независимых от человека.

В данной статье подробно были рассмотрены два важных процесса: деформация и рекристаллизация металлов. Эти процессы взаимосвязаны между собой. Они могут быть обратимыми и необратимыми. Процесс рекристаллизации металла происходит в ходе деформации и различных физических воздействий на металл. Естественно, все металлы отличаются друг от друга по свойствам и структуре, а значит процессы рекристаллизации и деформации происходит по-разному.

Деформация и рекристаллизация широко применяются в изготовлении различных металлических изделий. Эти процессы позволяют увеличить качество металла, изменить форму изделия и его внешний вид. Важно подобрать оптимальное воздействия на металл, только в этом случае его свойства можно улучшить. Не всегда рекристаллизация и деформация оказывают положительное влияние на изделие. Но несмотря на это, эти два процесса являются обязательными в металлообработке.

Большая Энциклопедия Нефти и Газа

Явление – рекристаллизация

Явление рекристаллизации имеет огромное значение в металлографии и петрографии 19, особенно в процессе метаморфизма. Рекристаллизация металлов, согласно Тамману, сопровождается восстановлением или исправлением структурных нарушений, возникших при том или ином механическом способе приготовления металлического порошка. Убедительным примером рекристаллизации служит также метаморфизм солевых отложений. Эксперименты в этой области осуществляются относительно легко и быстро вследствие низкой температуры начала реакции. Скорость рекристаллизации и обмена местами для керамических материалов была изучена 1Вартенбергом22 на примере очень характерного роста зерен а-глинозема. [1]

Явление рекристаллизации выражается появлением в деформированном металле центров рекристаллизации с образованием и ростом новых зерен. В результате этого металл стремится вновь приобрести равноосную неориентированную структуру. [2]

Явление рекристаллизации характеризуется появлением в деформированном металле центров кристаллизации, вокруг которых возникают и растут новые зерна из осколков деформированных зерен; металл приобретает равновесную неориентированную структуру, способную к дальнейшей деформации. На скорость роста деформированных зерен особенно влияет величина предшествовавшей деформации. При наличии большой степени деформации зерно растет незначительно; наибольший рост зерна наблюдается при критической степени деформации. [3]

Явления рекристаллизации приходится учитывать при определении температуры начала ковки. [5]

Явление рекристаллизации широко используют в технике, на нем основан отжиг металлов, называемый рекристаллизационным отжигом, производящийся после холодной обработки давлением. При холодной обработке давлением возможным дефектом является, например, крупное зерно, получаемое при обжатии с критической степенью деформации в листовой низкоуглеродистой стали, подвергаемой холодной штамповке, а также появление на поверхности стали линий скольжения ( линии Чернова – Людерса), ухудшающих внешний вид штампованных деталей. [6]

Явление рекристаллизации в литых металлах обычно не наблюдается, так как без деформации не может быть и рекристаллизации. [7]

Явление рекристаллизации заключается в возникновении новых зародышей зерен и их росте, в результате чего происходит дальнейшее снятие напряжений, уменьшение упрочнения и твердости металла. Разупрочнение сопровождается упорядочением атомной кристаллической решетки и вызывает повышение сил междуатомных связей в кристаллитах твердого тела. [8]

Существование явления рекристаллизации , то есть изменения структуры, при аномально низких температурах – около 2 / 3 от температуры плавления – впервые описано при наблюдении процесса осаждения неорганических материалов – Со, Fe, Mn, оксидов Al, Ti, Cr из паровой фазы. Обнаружено [70], что это происходит внутри фрактально расположенных пор твердого сплава. Образующиеся в результате рекристаллизации области с упорядоченной кристаллической структурой ( кристаллиты) оказываются расположенными так же фрактально, как были расположены поры, а межзеренные границы не изменяют свой фрактальный характер. [9]

Ввиду наличия явления рекристаллизации и деформации под нагрузкой на холоду изделия из фторопла-ста-4 можно применять при Одностороннем давлении не выше 30 кг / см2; при больших давлениях следует предусматривать такие конструкции сопряженных деталей, в которых отсутствуют значительные зазоры и полости, куда мог бы вытечь фторопласт-4. [10]

Следует отметить, что явления рекристаллизации и старения, приводящие к сращиванию частиц друг с другом, препятствуют пептизации. Если золь коагулирован поливалентными катионами, которые довольно прочно удерживаются на поверхности частиц, то пептизация также в значительной степени затрудняется. [11]

При низких гомологических температурах явление рекристаллизации протекает настолько медленно, что диспергирование субмикроструктуры при пластической деформации не восстанавливается. При температурах 00i – температуры динамической рекристаллизации – величина и количество зерен в поликристалле изменяются, становятся зависимыми от скорости деформации, условий дальнейшего нагрева и охлаждения. [13]

По мере удаления от границы расплавления явления рекристаллизации слабеют и происходит постепенный переход в зону, где максимальная температура металла не превышала 500 С и где невозможно установить какие-либо признаки теплового воздействия процесса сварки на металл, кроме возможного отпуска закалочных структур и некоторого снижения предела прочности. Естественно, что вследствие неоднородности структуры в зоне влияния механические свойства металла будут также неоднородны. Для разобранного случая сварки низкоуглеродистой стали свойства металла в зоне нормализации могут быть лучше свойств основного неизмененного металла, поэтому зона иногда называется также золой улучшенного металла. [14]

Для обоих гидратированных алюминатов в результате явлений рекристаллизации отмечается падение прочности во времени. Повторное вибрирование не изменяет состав гидратированных продуктов, но ускоряет гидратацию и твердение массы. [15]

Характеристика технических жидкостей: виды, свойства, применение

Механика жидкостей, отрасль науки, которая занимается изучением жидкостей в состоянии покоя или движения, является важным предметом гражданской, механической и химической инженерии. Технические жидкости, которые изучает эта наука, очень важны в нашей повседневной жизни, поскольку используются для различных целей. Например, для выработки электроэнергии, в качестве охлаждающего агента, для смазки автомобилей и т. д.

Независимо от того, находится ли рабочая среда в состоянии покоя или в движении, она подвергается воздействию различных сил и различных климатических условий, поэтому ведёт себя соответственно своим физическим свойствам. Правильный выбор вида технической жидкости определяет работоспособность использующей её системы.

Требования к техническим жидкостям

Технология использования характеристик потока жидкой рабочей среды для работы системы управления является одна из новейших технологий управления, что позволяет успешно применять технические жидкости в различных производственных и бытовых системах.

Такие системы по своему быстродействию уступают электронным, поэтому в ближайшее время вряд ли смогут конкурировать в областях, требующих сверхвысоких скоростей. С другой стороны, во многих применениях предпочтительны жидкостные системы, не требующие таких сложных условий наладки как электронные или электрические.

Исключение электрических контактов предотвращает возможную опасность пожара, но возможность обнаружения, блокировки и управления сложными операциями остаётся на прежнем уровне.

Основные свойства и требования к техническим жидкостям определяются сферой их применения. Однако можно выделить и общие физические параметры:

- теплоёмкость: некоторые рабочие среды способны аккумулировать значительное количество тепла, что используется для выравнивания температурных показателей во многих узлах непрерывно функционирующего производственного оборудования;

- высокая статическая/динамическая грузоподъёмность: свойство, позволяющее применять различные рабочие жидкие среды в подъёмно- транспортных устройствах – кранах, домкратах, гидравлических подъёмниках и пр.;

- жидкотекучесть – явление, используемое в системах смазки и управления разнообразными механическими устройствами.

Технологическое применение жидких рабочих сред постоянно расширяется. Например, для так называемой «зелёной» энергетики всё более характерным является использование биодизелей – технических жидкостей, предназначенных в качестве топлива для транспортных средств.

Классификация по назначению

Технические жидкости, ГОСТ на которые устанавливает их состав и свойства, предназначены для выполнения следующих функций:

Важно: гидравлические жидкости, использующиеся для транспортировки, обладают минимальной сжимаемостью, что позитивно влияет на производительность процесса и позволяет снизить утечки.

Воздействие технических жидкостей на рабочую среду — это вопрос ужесточающегося законодательства, которому также следует уделять внимание. Эти опасения касаются:

- потенциально канцерогенных эффектов от возможного попадания рабочей среды на кожные покровы оператора;

- раздражающего воздействия компонентов на органы дыхания человека;

- общего уровня затрат на жизненный цикл основного процесса, которые связаны с необходимостью замены, регенерации и очистки;

- возможной коррозионной и бактериологической активности.

Сравнительные физико-механические показатели ряда технических сред, при нормальных показателях давления и температуры представлены ниже:

| Свойство | Символ | Единицы измерения | Масло | Вода | Воздух |

| Плотность | ρ | кг/м 3 | 900 | 1000 | 1.2 |

| Удельная теплоёмкость | cp | Дж/кг·К | 1900 | 4200 | 1000 |

| Теплопроводность | k | Вт/м·К | 0,13 | 0,6 | 0,026 |

| Теплота испарения | р | кДж/кг | 210 | — | — |

Приведенные результаты показывают границы оптимального применения большинства видов технических рабочих сред. Соответствующий обзор приводится далее.

Амортизаторные

Амортизатор представляет собой механическое или гидравлическое устройство, предназначенное для поглощения и гашения ударных импульсов. Это достигается путем преобразования кинетической энергии удара в другую форму энергии (обычно тепло), которая затем рассеивается. Чаще всего в качестве амортизаторные жидкостей используют:

- минеральные масла;

- воду;

- сложные фосфорные эфиры;

- соединения этиленгликоля на водной основе;

- силиконовые жидкости.

Наиболее распространенными жидкими рабочими средами являются масла на нефтяной основе. Они содержат присадки для защиты от окисления (антиоксиданты), для предохранения от коррозии, для повышения вязкости, а также для снижения склонности к пенообразованию. Горючи при нормальных условиях и могут стать взрывоопасными при воздействии высокого давления и/или источника пламени.

Негорючие синтетические жидкости, которые были специально разработаны для использования в гидравлических системах, где существует опасность возгорания. Созданы на основе эфиров фосфорной кислоты. Не используются в закрытых технических системах, поскольку могут содержать токсичные химические вещества.

Охлаждающие

Применяются в механических системах обработки металлов и сплавов. Технические охлаждающие жидкости понижают температуру при мелком шлифовании, волочении, выдавливании, главным образом за счет уменьшения трения. Они способствуют снижению усилия обработки и интенсивности износа инструмента. За счет уменьшения трения уменьшается выделяемое тепло, следовательно, снижается и мощность, потребляемая технологическим агрегатом.

Качество применения зависит от того количества жидкости, которое фактически попадает в область контакта между инструментом и заготовкой.

Для значительного снижения износа не обязательно требуется большое количество охлаждающего состава, важен фактор его точной подачи в зону обработки.

В качестве смазочно-охлаждающих технологических сред используют:

- углеводороды, смешиваемые с водой;

- химически нейтральные среды, способные образовывать стойкие эмульсии;

- отходы химического производства, состав которых позволяет эффективно отводить тепло.

Технические требования к данным рабочим средам отечественного производства регламентируется ГОСТ Р 50558-93.

Промывочные

Разрабатываются для эффективной промывки систем теплопередачи с целью удаления застрявших остаточных жидкостей, продуктов распада и другого мусора. Должны быть эффективными с целью разрыхления шлама, удаления продуктов износа и их последующего растворения.

Предпочтение отдают таким техническим жидким средам, которые подлежат последующей регенерации в специальных установках.

Пусковые

Применяются в качестве вспомогательного средства, которое облегчает запуск двигателя автомобиля. Применяются при отрицательных температурах окружающего воздуха, когда эксплуатационные характеристики основного топлива не позволяют его эффективно использовать.

В состав данных рабочих сред входят углеводороды, которые интенсифицируют испаряемость топлива (для бензиновых двигателей) или в повышении температуры, соответствующей моменту начала сжатия рабочей смеси (для дизельных двигателей). Чаще всего это легколетучие эфиры, имеющие противозадирные присадки.

Тормозные

Тормозная жидкость соединяет педаль с гидравлической системой торможения автомобиля. Когда водитель нажимает на педаль, плунжер нагнетает тормозную жидкость внутри трубопроводов, в результате чего тормозные колодки зажимают роторы и замедляют ход машины. .

Свойства тормозной жидкости предполагают мгновенность описанного процесса – если педаль тормоза задерживается, в первую очередь необходимо проверять именно жидкость.

Со временем тормозная жидкость загрязняется водой, что может вызвать коррозию металлических элементов магистрали. Тормозные жидкости выпускаются нескольких разновидностей и цветов, но обязательно должны быть полупрозрачными, а не мутными или тёмными. Основной компонент таких составов – полиэтиленгликоли и эфиры на их основе.