Виды пластмасс

Пластмасса — это высокопрочный, эластичный материал, который при нагревании становится мягким и пластичным. В этот промежуток времени из нее можно слепить практически все что угодно. После остывания изделие вновь становится твердым.

Краткая история появления

Считается, что первооткрывателем пластмассы был британский изобретатель Паркс. В 1855г. он решил чем-нибудь заменить материал бильярдных шаров. В то время они состояли из слоновой кости.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

Он смешал масло камфорного дерева, нитроцеллюлозу (хлопок + азотная и серная кислота) и спирт. При нагревании получил однородную жидкую смесь, которая при охлаждении застыла и стала твердой. Это и была первая разновидность пластмассы, полученная искусственным путем из природных и химических материалов.

И только через сто лет в 1953г. немецкий профессор Штаудингер открыл синтетическую макромолекулу (молекула с очень большим количеством атомов и большой массой). Она то и стала базовой прародительницей для получения разнообразных видов промышленного пластика.

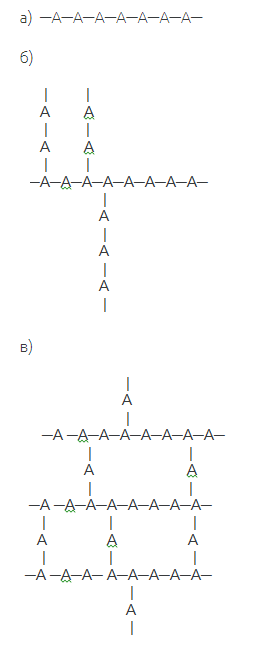

Если не вдаваться в научные подробности, новые виды пластмасс создаются следующим образом: в макромолекуле, особым образом, меняют расположение звеньев малых молекул. Эти цепочки называются полимерами. От этих «перестроений» рождаются материалы с определенными физико-механическими характеристиками.

Химики всего мира сразу, после этого открытия, стали выстраивать из этих кубиков трансформеров конструкции с ранее невиданными свойствами.

Свойства

Изделия из пластмасс имеют следующие особенности:

1. Для дизайнеров и инженеров это тот материал, из которого можно изготавливать самые сложные по форме конструкции.

2. Отличаются экономичностью в сравнении с аналогичными продуктами из других материалов. Малые энергетические затраты при производстве. Простота формовки.

3. Почти все виды пластика не нуждаются в покраске, так как они имеют свои различные цветовые гаммы.

4. У них небольшой вес.

5. Обладают высокой эластичностью.

6. Являются отличными диэлектриками (т.е. практически не проводят электрический ток).

7. Обладают низкой теплопроводностью (отличные теплоизоляторы).

8. У материалов высокий коэффициент шумоизоляции.

9. Не подвержены, в отличие от металлов коррозии.

10. Имеют хорошую устойчивость к перепадам дневных и межсезонных температур.

11. У пластиков высокая стойкость ко многим агрессивным химическим средам.

12. Они могут выдержать большие механические нагрузки.

Применение пластмасс

Пластмассы прекрасно могут заменять функции многих, более дорогих в изготовлении, металлических, бетонных или деревянных изделий. И в промышленности и в быту этот материал используется повсеместно.

1. На наземном, морском и авиационном транспорте применение пластмассовых частей и деталей машин существенно снижает их вес и стоимость.

2. В машиностроении из пластика изготавливают: технологическую оснастку; подшипники скольжения; зубчатые и червячные колеса; детали тормозных устройств; рабочие емкости и прочее.

3. В электротехнике многие виды пластмасс используют для производства корпусов приборов, изоляционного материала и др.

4. В строительстве применяют сделанные из пластика несущие конструкции, отделочные и кровельные материалы, вентиляционные устройства, навесы, панели, двери, окна, рабочий инструмент и др.

5. В сельском хозяйстве из пластиковых полупрозрачных листов сооружают теплицы.

6. В медицине большинство аппаратов и приборов состоят из пластмассовых частей и деталей. А многие человеческие органы чаще всего заменяют их пластиковыми аналогами.

7. В быту полно изделий из пластика. Это — посуда, телевизоры, компьютеры, мобильные телефоны, обувь, одежда и др.

Маркировка пластмасс

Умение правильно расшифровывать буквенную маркировку пластика необходимо хотя бы для того, чтобы не нанести непоправимый вред здоровью при пользовании изделиями из этого материала.

Некоторые виды пластика способны медленно разрушать организм человека. Отказаться от них полностью мы не сможем, но уменьшить отрицательное влияние вполне реально.

Внимательно изучайте товар, который планируете купить. Производитель обязан маркировать свои изделия. Если специальное обозначение отсутствует — это должно вас насторожить.

Сами пластмассы не являются канцерогенами, а ими могут быть некоторые вещества в них содержащиеся. Они добавляются производителями для получения тех или иных свойств материала.

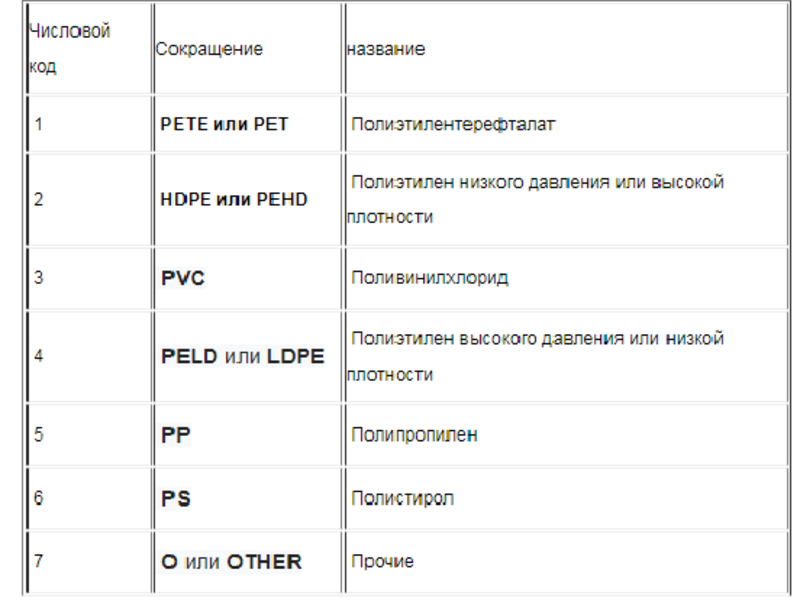

Определиться с типом пластика возможно, если на изделии имеется соответствующая маркировка. Обозначение часто наносят в виде треугольника, стороны которого состоят из трех стрелок. Под фигурой – аббревиатура, а внутри – цифра. На промышленных продуктах маркировка обычно выштамповывается в своеобразных скобках. Например, это может выглядеть так: >PC PUR >PP/EPDM – так обозначается полиэтилен высокой плотности и полиэтилен низкого давления. Используют при изготовлении пластиковых пакетов, пищевых контейнеров, посуды, тары для моющих средств, ненагруженных деталей оборудования, покрытий, футляров и фольги. Относительно безопасен, но может выделять токсичное вещество (формальдегид).

• (3) PVC или V — это маркировка поливинилхлорида (или просто — ПВХ). Используется только в технических целях при производстве химического оборудования, различных деталей, элементов напольных покрытий, изоленты, жалюзи, мебели, окон, труб и тары. Эти виды пластмасс при сжигании выделяют много ядовитых веществ.

• (4) LDPE или PEBD – обозначение полиэтилена низкой плотности и высокого давления. Из него изготавливают пакеты, брезент, мусорные мешки, компакт-диски и линолеум. Относительно безопасен для человека, но вреден в плане экологии.

• (5) PP – маркировка полипропилена. Используют для изготовления детских игрушек, пищевых контейнеров, упаковок и медицинских шприцов. Идеальный материал для труб, элементов холодильного оборудования и деталей в автомобильной промышленности. Практически безвреден, хотя в некоторых случаях может выделяться формальдегид – ядовитый для здоровья человека газ.

• (6) PS – полистирол. Из него изготавливают сэндвич-панели, теплоизоляционные строительные плиты, оборудование, изоляционные пленки, стаканчики, чашки, столовые приборы, пищевые контейнеры, лоточки для различных видов продуктов. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

• (7) O или OTHER– полиамид, поликарбонат и другие виды пластмасс. Используют в производстве точных деталей машин, радио- и электротехники, аппаратуры, а также при изготовлении бутылок для воды, игрушек, бутылочек для детей и упаковок. При частом нагревании или мытье выделяют вещество (бисфенол А), ведущее к гормональным сбоям в человеческом организме.

В строительстве часто используют следующие виды пластика:

• Полимербетон. Это композиционный материал, созданный на основе термореактивных полимеров на основе эпоксидной смолы. Хрупкость этого пластика нивелируется волокнистыми наполнителями – стекловолокном и асбестом. Полимербетон применяется при изготовлении конструкций, стойких к различным агрессивным средам.

• Стеклопластик – листовой материал из тканей и стеклянных волокон, связанных полимером.

• Напольные материалы – это разные виды вязких жидких составов на основе полимеров и рулонные покрытия. Широко применяется в строительстве поливинилхлоридный линолеум. Он обладает хорошими теплозвукоизоляционными показателями.

К термореактивным видам пластмасс относятся:

• Фенопласт. Применяется для изготовления вилок, розеток, пепельниц корпусов сотовых телефонов, радиоприборов и изделий галантереи.

• Аминопласты. Используют в производстве электротехнических деталей, клея для дерева, пенистых материалов, галантереи и тонких покрытий для украшений.

• Стекловолокниты. Они чаще всего, применяются в машиностроении для изготовления крупногабаритных изделий несложных форм (лодок, кузовов автомобилей, корпусов приборов и пр.) и силовых электротехнических деталей.

• Полиэстеры – на их основе создают части автомобилей, спасательные лодки, корпусы летательных аппаратов, кровельные плиты для крыш, мебель, мачты для антенн, плафоны ламп, удочки, лыжи и палки, защитные каски и др.

• Эпоксидная смола — применяется как изоляционный материал: в трансформаторах, электромашинах и приборах, в радиотехнике (для печатных схем) и при производстве телефонной арматуры.

Производство

Основным сырьем при производстве пластмасс является этилен. С его помощью получают полиэтилен, полистирол и поливинилхлорид.

Нарушение технологии режима полимеризации, ухудшает качество готовой продукции. В ней могут появиться поры в виде пузырьков и разводов. Существуют следующие виды пористости пластмассы: гранулярная, газовая и пористость сжатия. Такие дефекты недопустимы при изготовлении продуктов, влияющих на здоровье человека, например съемных протезов. Для их изготовления используются базисные пластмассы (самотвердеющие, при смешивании специального порошка и жидкости, материалы).

Существует несколько основных технологий производства пластмассовых изделий:

1. Технология выдувания. Хорошо разогретая формовочная масса заливается в открытую опоку, после чего ее герметично закрывают. Затем туда подается сжатый воздух, который распыляет горячий пластик по стенкам заданной формы.

2. Формовка посредством вакуума (процесс изготовления проводится с перепадами воздушного давления).

3. Технология литья. Жидкая пластмасса заливается в специальные емкости, в которых происходит охлаждение и формовка материала.

4. Метод экструзии. Размягченную пластичную массу, продавливают через специальные отверстия в приспособление, которое формирует готовое изделие.

5. Прессование. Это самый распространенный способ получения продукции из термоактивных пластмасс. Формование выполняется в специальных опоках под воздействием высокого давления и температуры.

Тонет ли пластик в воде?

По поведению пластика в воде можно определить его вид.

Плотность воды известна – 1,10 г/куб.см. Для разных видов пластмасс она варьируется от 0,90 г/куб.см до 2,21 г/куб.см.

Легче воды только:

1. Полипропилен (0,90 г/куб.см).

2. Полиэтилен высокого давления (0,92 г/куб.см).

3. Полиэтилен низкого давления (0,96 г/куб.см).

Только эти виды пластика будут плавать, остальные пойдут ко дну.

Одним из самых тяжелых видов пластика является фторопласт с плотностью — 2,20 г/куб.см.

Термопластавтоматы Chen Hsong

Классификация пластмасс

Классификация пластмасс

Пластмассы (пластические массы, пластики) — это органические материалы на основе синтетических или природных соединений с высокой молекулярной массой (полимеры). В современном мире особенно широко используются пластмассы на основе синтетических полимеров, основным сырьем для их производства является этилен. Виды пластика, его маркировка и области использования очень разнообразны.

Свойства пластмасс

Пластиковые изделия обладают рядом определенных характеристик:

- Пластик это материал, из которого могут быть изготовлены детали сложной формы.

- Изделия из пластика отличаются экономичностью по сравнению с аналогичными изделиями из других материалов, благодаря низкому энергопотреблению при производстве и легкости формирования.

- Почти все виды пластмассовых изделий не нуждаются в дополнительной окраске.

- Готовые изделия имеют небольшой вес, высокую эластичность, низкую теплопроводность, являются диэлектриками.

- Полимерные материалы имеют высокую степень звукоизоляции.

- Не подвержен коррозии, в отличие от металлов.

- Обладают устойчивостью к изменениям дневных и межсезонных температур, а также ко многим агрессивным химическим средам.

- Многие пластики могут выдерживать воздействие сильных механических нагрузок.

Области применения

Пластмассы могут превосходно заменить функцию гораздо более дорогих металлических, деревянных или бетонных изделий. Этот материал используется повсеместно в повседневной жизни, а также в промышленности:

- В наземных, морских и воздушных перевозках использование пластиковых деталей машин значительно снижает их вес и стоимость.

- В строительстве используются пластиковые опорные конструкции, отделочные и укрывные материалы, вентиляционные устройства, тенты, панели, двери, окна, рабочие инструменты и т. д.

- В медицине большинство аппаратов и устройств состоят из пластиковых деталей и частей.

- В электронике для изготовления корпусов приборов, их деталей и т. д., используются многие виды пластмасс.

Маркировка пластика

Разновидности пластмасс

Вид пластика и область его применения основаны на том, какой полимер является базовым, синтетический или натуральный. Полимерные материалы могут быть термопластичными (обратимая форма) и термореактивными (необратимыми). Все чаще пластики являются основой для разработки новых синтетических материалов. Кроме того, в каждой области совершенствуются различные виды пластика (от бытового до специализированного), приобретая новые качества и свойства. Улучшение основных рабочих параметров определяется именно повышенными требованиями к использованию материала в новых условиях. Тем не менее, традиционные виды, которые имеют тот же набор технических и физических свойств, также сохраняются.

PET (PETE). Также обозначается как полиэтилентерефталат — один из самых популярных видов пластика, чаще всего встречается в форме одноразовой бутылки. Он также используется для изготовления других одноразовых предметов: посуды, контейнеров и т. д. Этот тип пластика привлекателен благодаря своей простой и недорогой технологии производства, а также низкой стоимости. Хотя ПЭТ-пластики считаются экологически чистыми, важно учитывать условия выделения токсичных веществ. О полной пищевой безопасности этого пластика можно говорить только при первом использовании, вторичное использование будет сопровождаться выделением опасного вещества — фталата. Тем не менее, допускается вторичная переработка.

HDPE (PE HD). Это полиэтилен низкого давления и высокой плотности. Практичный, долговечный и экологически чистый материал, широко используемый при производстве упаковки для моющих средств, бутылок, пакетов и т. д. Относительно безопасен, но может выделять токсичное вещество (формальдегид).

Пластик HDPE все чаще рассматривается как основа для более технологической модификации — UHMW PE. Это сверхвысокомолекулярный полиэтилен, преимущества которого включают еще более высокую прочность и пониженный коэффициент трения. В дополнение к бытовому использованию некоторые сплавы UHMW PE используются в производстве труб, электроизоляции, экранирования, корпусов лодок и т. д.

PVC (V). Поливинилхлорид (ПВХ) можно назвать универсальным пластиком. Он используется в промышленности, в быту, в строительстве, в медицине и в других областях. Если мы посмотрим на виды и применение ПВХ-пластиков с точки зрения экологической безопасности, существуют значительные ограничения. Химические вещества, выделяемые поливинилхлоридом, могут быть опасны для человека, поэтому ПВХ практически не используются для производства емкостей для пищевых продуктов. Аналогичные ограничения распространяются на строительный сектор. Пластик этого типа очень практичен, не боится солнечного света, устойчив к истиранию и долговечен. Соответственно, практически все виды ПВХ пластика с таким набором свойств можно использовать в качестве отделочного строительного материала, исключения составляют кухни, детские комнаты и спальни.

LDPE (PEBD). Является противоположностью пластику HDPE. Это материал высокого давления с низкой плотностью, который чаще всего используется для мусорных мешков и бутылок. Также используется для производства напольных покрытий, таких как линолеум. Этот материал практичен, но ограничен токсичной небезопасностью. Этот пластик может выделять формальдегид, в зависимости от применения. Как правило, современные типы пластиков LDPE пригодны для вторичной переработки, что делает их популярными среди производителей.

PP. Пполипропилен — материал средней плотности с очень высокой термической и химической стойкостью. Он характеризуется чувствительностью к свету и кислороду, но он полностью защищен от коррозионных процессов, то есть его можно использовать в условиях тесного контакта с водой. Сферы применения полипропилена довольно обширны — это водопроводные трубы, изоляционные материалы, упаковочная тара, посуда и т. д. Пластмассы PP также используются в качестве герметиков, клейких пленок и покрытий садовых дорожек. Включение новых модифицирующих добавок в технологии производства полипропилена расширяет область его использования.

PS. Полистирол не обладает высокой механической прочностью, поэтому его использование в строительных конструкциях возможно только при определенных условиях. Материал характеризуется высокими светопропусканием, морозостойкостью и диэлектрическими свойствами. Различные типы PS-пластика, включая сополимеры и стиролы, широко используются в качестве контейнеров и посуды. Однако эти изделия нельзя нагревать, так как они начинают выделять опасные токсичные вещества. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

O (OTHER). Сюда относятся полиамид, поликарбонат и другие виды пластмасс. Они используются в производстве прецизионных деталей машин, радио и электроники, оборудования, а также в производстве бутылок для воды, игрушек, детских бутылочек и упаковки. Частое нагревание или мытье выделяет вещество (бисфенол А).

К термореактивным пластикам (реактопластам) относятся:

Фенопласт. Используется для изготовления вилок, розеток, пепельниц, корпусов мобильных телефонов, радиоаппаратуры.

Аминопласты. Они используются в производстве электрических деталей, клеев, пеноматериалов, украшений.

Стекловолокниты. Часто используются в машиностроении для изготовления крупногабаритных изделий простых форм (лодки, кузова автомобилей, корпуса приборов) и силовых деталей электронных приборов.

Полиэстеры. Используются для создания деталей для автомобилей, лодок, корпусов летательных аппаратов, кровельных материалов, мебели, удочек, лыжи и палки, защитные шлемы и пр.

Эпоксидная смола. Используется в качестве изоляционного материала в трансформаторах, электрических машинах, в радиотехнике.

Пластик является незаменимым материалом, занимая самые разные ниши и сферы применения. Этот материал уникален прежде всего своей эксплуатационной гибкостью. Технологи могут разрабатывать самые разнообразные соединения, наделяя их определенным набором технических и физических качеств.

Виды пластмасс, свойства, производство и применение

Литье пластмасс – распространенный тип производства. Пластик занимает сегодня важное место среди наиболее часто используемых материалов. Разнообразие его типов и свойств позволяет применять его в различных сферах производства. Какие существуют виды пластмасс? Каковы их свойства? Как именно их применяют? Подробности рассмотрим в данной статье.

Виды пластмасс

Итак, типы рассматриваемого материала разделяют на ряд различных категорий, учитывая следующие признаки:

- жесткость;

- жирность;

- химический состав.

Однако даже эти пункты не отражают главный критерий, который наиболее ярко демонстрирует природу определенного полимера. Речь идет о том, как именно пластик ведет себя в случае нагревания. Учитывая этот пункт, различают следующие виды пластмасс:

- реактопласты;

- термопласты;

- эластомеры.

Чтобы определить, к какой именно категории принадлежит материал, необходимо оценить его величину, форму, химический состав, а также расположение молекул.

Реактопласты

Для рассматриваемого вида пластмасс характерно следующее поведение при нагревании: после того как они были разогреты один раз (например, в процессе производства), они приобретают абсолютно твердое состояние и становятся нерастворимыми. Их уже нельзя будет размягчить при любом следующем нагревании. Этот процесс специалисты называют необратимым отверждением.

Макромолекулярная структура реактопластов изначально является линейной. Однако в процессе нагревания свойства пластмассы изменяются. Так, ее молекулы, образно говоря, сшиваются. При этом формируется особая пространственная структура (сетчатая). Именно это позволяет рассматриваемому материалу становиться абсолютно неэластичным и исключительно твердым. Более того, он не способен повторно перейти в вязкотекучее состояние.

Благодаря таким своим особенностям реактопласты не могут быть подвержены вторичной переработке, их не выйдет сварить или сформировать изделие при повторном нагреве (так как материал просто разрушится вследствие распада молекулярных цепочек).

В каких же сферах уместно применение пластмасс такого рода? Как правило, используется именно их термостойкость. Поэтому из таких материалов изготавливают:

- детали картера в подкапотном пространстве;

- кузовные детали (наружные, крупногабаритные).

Термопласты

Классификация пластмасс выделяет еще один их вид – термопласты. Их особенность состоит в том, что эти материалы плавятся под воздействием высоких температур, но при охлаждении быстро возвращаются в свое изначальное состояние. Молекулярные цепи данного вида пластмасс либо слегка разветвлены, либо линейны. Когда изделие находится в условиях воздействия невысоких температур, оно хрупкое и твердое. Это связано с тем, что молекулы размещаются крайне плотно друг к другу, что практически полностью ограничивает их движение. Как только температура немного повышается, молекулы получают возможность двигаться, что существенно ослабевает связь между ними. В ходе описанного процесса материал становится более пластичным. Если температуру продолжают повышать, то межмолекулярные связи окончательно ослабевают, и теперь они скользят друг относительно друга. В это время пластмасса становится вязкотекучей и невероятно эластичной. Если температуру снизить, то все эти процессы повернутся вспять.

Если контролировать температуру таким образом, чтобы не допускать перегрева, который провоцирует распад молекулярной цепи, то описанные выше процессы можно повторять бесконечное количество раз. Используя эти свойства пластмасс данной категории, их многократно перерабатывают в разнообразные изделия. Это позволяет меньше загрязнять окружающую среду, ведь отходы пластмасс в почве разлагаются от одной до четырех сотен лет.

Более того, благодаря описанным выше особенностям, термопласты с легкостью могут быть спаяны или сварены. Любые механические повреждения можно исправить путем правильного температурного воздействия.

Применение пластмасс такого типа широко распространено в сфере автомобилестроения (изготовление колпаков колес, бамперов, панелей, корпусов фонарей, каркасов, наружных зеркал, решеток бампера и так далее).

- поливинилхлорид;

- поливинилацетат;

- полиоксиметилен;

- полипропилен;

- полиамид;

- сополимеры бутадиена, стирола и акрилонитрила;

- поликарбонат;

- полистирол;

- полиэтилен;

- поливинилацетат.

Эластомеры

Основная характеристика пластмасс данной категории – это эластичность. На практике это проявляется тем, что в случае силового воздействия такой материал проявляет невероятную гибкость, а после его прекращения за короткое время принимает свою прежнюю форму. Причем это свойство сохраняется за эластомерами в крайне широком диапазоне температур. Специалисты называют его пределами -60 и +250 градусов. Макромолекулы эластомеров похожи на оные у реактопластов – пространственно сетчатые. Однако расстояние между ними существенно больше, благодаря чему эти пластмассы и способны проявлять такого рода свойства.

Помимо прочего, такое сетчатое строение делает пластмассы рассматриваемой группы растворимыми и совершенно неплавкими, однако они имеют склонность к набуханию.

Материалы, которые относят к рассматриваемой категории:

- силикон;

- полиуретан;

- каучук.

Практическое применение эти материалы нашли в автомобилестроении, где с успехом применяются все три их типа. Используется такая пластмасса для изготовления уплотнителей, шин, спойлеров и так далее. Также формируют смеси из перечисленных трех видов материалов. Их называют блендами. Их свойства разнятся в зависимости от того, какое соотношение компонентов используется в данном случае.

Полиэтилентерефталат представляет собой материал, из которого изготавливают одноразовые бутылки. Именно одноразовые, ведь при повторном использовании рассматриваемый материал способен выделять в воду крайне ядовитые для организма человека вещества, которые негативно воздействуют на гормональный баланс. Поэтому, если вы наливаете жидкость в уже не новую бутылку, помните, что в ваш организм вместе с напитком попадут и такие опасные элементы, как разного вида щелочи и множество бактерий, для которых ПЭТФ – идеальная среда для размножения.

Сам по себе данный тип пластмасс легкий, жесткий и очень прочный. Возможно, именно этим можно объяснить его безоговорочную популярность во всем мире. Также он особенно термостоек (не деформируется и не разрушается, если на него воздействовать температурами в диапазоне от -40 до +200 градусов). Никакого вреда материалу не могут нанести ни минеральные соли, ни масла, ни разбавленные кислоты, ни спирты, ни даже подавляющее большинство органических соединений. В то же время он неустойчив к действию определенных типов растворителей и сильных щелочей. Когда материал горит, возникает сильно коптящее пламя. Затухает самопроизвольно при удалении из огня.

Полиэтилен высокой плотности низкого давления представляет собой пластмассу хорошего качества, которая ни изначально, ни впоследствии не выделяют опасных соединений в содержимое контейнера. Это наиболее предпочтительный вариант для хранения воды, так как жидкость определенное время будет безопасна для употребления. Аббревиатура ПЭНД – это не что иное, как обозначение пищевой пластмассы.

Применяется она для изготовления различной продукции: некоторые пластиковые пакеты, упаковки для молока, детские игрушки, спортивные и туристические бутылки, предназначенные для многоразового использования, упаковки для моющих средств.

Достаточно плотный и жесткий, однако сравнительно хрупкий материал.

Детали из пластмассы этой категории очень токсичны. Они способны выделять как минимум два опасных вещества, которые своим воздействием на организм отрицательно влияют на гормональный баланс человека. Пластик достаточно гибкий и мягкий. Как правило, его применяют для изготовления упаковок для детских игрушек и растительного масла, а также блистерных упаковок, в которых могут храниться разнообразные типы товаров. Также с помощью этого пластика обшивают компьютерные кабели, производят сантехнические детали и пластиковые трубы.

Повторной переработке на территории Российской Федерации не подвергается, а значит, его использование наносит существенный вред окружающей среде.

Рассматриваемый материал является невероятно эластичным, а также не слишком хорошо горит (это характеризуется тем, что в момент удаления пластика из пламени самопроизвольно затухает). Процесс горения также очень интересен: пламя отличается зеленовато-голубым свечением, а сама пластмасса очень коптит, выделяется очень острый и резкий запах выделяемого дыма. Сгоревший пластик выглядит как черное вещество, очень напоминающее уголь (при легком давлении быстро превращается в сажу).

Эта аббревиатура расшифровывается как “полиэтилен низкой плотности высокого давления”. Область применения рассматриваемого пластика велика. Его используют для изготовления одноразовых пакетов и бутылок для жидкости. Во втором случае он является абсолютно безопасным, так как не выделяет никаких ядовитых или вредных химических соединений в воду, которая в нем хранится. Однако пакеты, которые из него изготовлены, лучше не использовать в принципе. В любые продукты, которые в них находятся, они выделяют вещества, способные нанести серьезный урон функционированию сердечно-сосудистой системы.

Полипропилен вы также часто встречаете в быту. Этот тип пластмассы, как правило, либо белый, либо полупрозрачный. Вы нередко видели упаковки, изготовленные из него. Часто в них реализуют йогурты или сиропы. При нагревании полипропилен не деформируется и не разрушается. Так как он не плавится при нагревании, данный тип пластика причисляют к термоустойчивым. Является относительно безопасным для хранения пищевых продуктов.

Полистирол – это материал, который, как правило, чаще всего используется для изготовления одноразовой посуды и, как ни парадоксально, хуже всего подходит для этих целей. Почему? Это связано с тем, что полистирол под воздействием высоких температур активно выделяет ядовитые химические соединения. Несмотря на то что он дешевый, очень легкий (изделия из него комфортно держать в руке и легко транспортировать) и достаточно прочный для того, чтобы выдержать определенный объем жидкости и других веществ, его ни в коем случае нельзя использовать в качестве контейнера для хранения горячих продуктов. Если избежать использования одноразовой посуды нельзя, предпочтительнее выбирать все же бумажные изделия.

Прочие типы

К этой группе классификация пластмасс относит все иные виды пластика. То есть те, которые по определенным причинам не могут быть включены в описанные выше категории.

Иногда к ним ошибочно относят и один из видов ПВХ, так как, не зная всех его особенностей, не могут правильным образом его оценить и отнести к нужной группе материалов. Этот тип пластмассы можно отличить, обращая внимание на следующие признаки:

- шов, расположенный на дне изделия, отличается двумя заметными глазу симметричными наплывами;

- изделия, в частности бутылки, изготовленные из ПВХ, как правило, бывают голубого или синеватого цвета;

- если такую пластмассу согнуть, то по линии сгиба можно будет отчетливо увидеть белую полосу.

Использование после переработки

Литье пластмасс – сложный процесс. Однако и их переработка не так проста. Так, применяют переработанные пластмассы в стоматологии, для изготовления упаковок для пищевых продуктов, в строительстве, производят бутылки для различных жидкостей, одежду и обувь.

Вывод

Различные виды пластика имеют разные свойства и могут использоваться в разнообразных сферах производства. Несомненно, его использование существенно упрощает нам жизнь. Однако важно использовать его с умом, чтобы не навредить собственному организму. Для этого важно ориентироваться в типах пластмасс, знать свойственные им характеристики и уметь отличать их друг от друга.

Будьте внимательны. Используйте по возможности только те типы пластика, которые безопасны для вашего здоровья и здоровья ваших близких. А информация, содержащаяся в данной статье, окажет вам помощь в этом вопросе.

Пластмасса, виды, типы и маркировка пластика

Пластмасса, виды, типы и маркировка пластика.

Пластмасса или пластик является пластичным материалом, состоящим в основном из макромолекул – больших молекул с повторяющимися структурными единицами и высокой молекулярной массой. Макромалекулы являются составляющими полимеров, которые могут быть природного или синтетического происхождения.

Пластмассы – это широкий спектр синтетических или полусинтетических органических соединений, обладающих пластичностью – способностью необратимо деформироваться и сохранять новую форму в твердом состоянии.

Изделия из пластмассы могут быть произведены из синтетического пластика, который создают на основе нефтепродуктов, или биопластика, который производится в основном из возобновляемых растительных материалов.

Основные свойства пластмасс: податливость, твердость, эластичность, прочность на разрыв, термостойкость и химическая стойкость. Они могут варьироваться в больших пределах в зависимости от выбора макромолекул, способа производства и применяемых добавок.

Группы пластмасс:

Относительно механическо-термического поведения пластмассы делятся на три большие группы: термопласты, термореактивные пластмассы или реактопласты и эластомеры.

Термопласты составляют основную группу пластмасс, которые используются на сегодняшний день. Они состоят из несвязанных полимеров, часто с частичной кристаллической структурой.

Их особенностью является то, что они могут многократно проходить цикл перехода в расплавленное состояние и обратно – принимать твердую форму. Причиной данной особенности являются нитевидные линейные макромолекулы.

Кроме того, части изделий из группы термопластов могут быть соединены с помощью метода сварки. А для создания новых, ранее не существующих свойств можно смешивать два или более совместимых друг с другом термопластов.

Термореактивные пластмассы состоят из тесно взаимосвязанных ковалентными связями полимеров. В отличии от термопластов они не имеют возможности многократно расплавляться и восстанавливать твердую форму, вместо этого, при нагревании они разрушаются без возможности расплавиться.

Эластомеры состоят из полимеров с широкой сеткой, что позволяет растягивать материал.

Особенностью эластомеров является их способность достаточно быстро восстанавливать свою первоначальную форму после воздействия на них давления или растяжения. При этих воздействиях они ненадолго изменяют свою форму. Примером изделия из группы эластомеров является резинка.

Кроме обычных эластомеров могут быть термопластичные, жидкокристаллические и магнитореологические.

Основные типы пластмасс:

Производство пластиковых изделий может включать в себя следующие типы пластмасс:

Поликарбонат (PC) – термопластичные полимеры, содержащие карбонатные группы в своей химической структуре. Они отличаются высокой прочностью, жесткостью и твердостью. Кроме того, поликарбонаты являются хорошими изоляторами против электрического тока.

Полиэстер (PES) – полимеры, которые содержат функциональную группу эфира в своей основной цепи. Этот материал широко используется в производстве одежды.

Полиэтилен (PE) – это термопластичный пластик, изготовленный путем цепной полимеризации этилена. Полиэтилен обладает высокой устойчивостью к кислотам, щелочам и другим химическим веществам.

- полиэтилен высокой плотности (HDPE),

- полиэтилен низкой плотности (LDPE),

- полиэтилентерефталат (PET).

Полипропилен (PP) – термопластичный полимер, который производится путем цепной полимеризации из мономера пропилена. Его свойства аналогичны свойствам полиэтилена, но он более твердый и жаростойкий.

Полиамиды (PA) – линейные полимеры с регулярно повторяющимися амидными связями вдоль основной цепи. Синтетические полиамиды широко используются в текстильной и автомобильной промышленности за счет высокой прочности и долговечности.

Полистирол (PS) – синтетический термопластичный полимер, изготовленный из мономера, известного как стирол. Полистирол может быть твердым или вспененным. Без модификаций он имеет низкую температуру плавления, является хрупким. За счет модификации можно получить ударопрочный полистирол (HIPS).

Полиуретаны (PU) –представляет собой полимер, состоящий из органических звеньев, соединенных карбаматными (уретановыми) связями. Свойства ПУ можно варьироваться в широком диапазоне. При нужных условиях можно получать термореактивные пластмассы, термопласты или эластомеры.

Поливинилхлорид (PVC) – термопластичный полимер, полученный путем цепной полимеризации из винилхлорида. Чистый поливинилхлорид представляет собой хрупкое твердое вещество. Он нерастворим в спирте, но слабо растворим в тетрагидрофуране. Пластмассы из ПВХ делятся на твердые и мягкие. Твердый ПВХ используется, например, для изготовления оконных профилей, труб, а мягкий содержит пластификаторы, которые придают пластичность, что позволяет изготавливать, например, бутылки, оболочки для кабелей и т.п.

Акрилонитрилбутадиенстирол (ABS) – термопластичные терполимеры, в которых к основной цепи на основе полибутадиена присоединены боковые цепи сополимера стирола-акрилонитрила (SAN) с помощью ковалентной связи.

Маркировка пластика:

Типы пластмасс можно идентифицировать на основе 7 кодов, которые обычно находятся на основании или сбоку пластиковых изделий.

Виды пластмасс и их характеристики

Пластмассы или пластики – конструкционный материал из природных и синтетических полимеров. Пластики применяют для формовки изделий сложных конфигураций путем нагревания и давления.

«Пластмассы или пластические массы – материалы основным компонентом которых являются высокомолекулярные соединения(полимеры).

Полимерами называются соединения, молекулы которых состоят из большого числа атомных группировок, соединенных атомными связями в длинные цепи.

С точки зрения химического состава полимеры могут быть

- органическими,

- неорганическими,

- элементоорганическими.

Простейшим органическим полимером является полиэтилен — продукт полимеризации этилена. Этилен — насыщенный углеводород, легко вступающий в реакции присоединения.

СН2= СН2 + СН2= СН2→ СН2 ─ СН2 ─ СН2 ─ СН2

Две молекулы исходного вещества (мономера) этилена образуют бутилен, который называется димером.

Три молекулы образуют, например, тример, тетрамер, то есть n молекул при соединении образуют полимер.

nСН2= СН2 →[─ СН2 ─ СН2─]n

Многократно повторяющиеся группировки, которые являются остатками мономеров, называются звеньями; большая молекула, состоящая из звеньев, называется полимерной цепью.

Число звеньев в цепи n называется степенью полимеризации. Произведение молекулярного веса звена на число звеньев, равно молекулярному весу полимера.

Степень полимеризации n может варьироваться в широких пределах, от нескольких единиц до десятков тысяч.

Полимеры с высокой степенью полимеризации называются высокополимерами с низкой олигомерами.

Наибольшее практическое значение имеют высокополимеры.

Полимеры, построенные из одинаковых мономеров, называются гомополимерами. Если полимер образуется из разных мономеров он называется сополимером или смешанным полимером.

В зависимости от того, как соединяются мономеры полимер может иметь: линейное (а), разветвленное (б) или сетчатое (в) строение.

К органическим полимерам относят высокомолекулярные соединения содержащие атомы углерода. Наряду с атомами углерода они могут содержать атомы водорода, кислорода, азота, серы, галогенов (фтор, хлор, бром, йод) при этом, эти атомы могут входить в состав главной цепи. Цепь, имеющая наибольшую длину, называется главной.

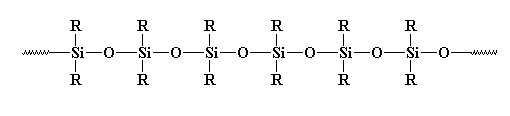

В неорганических полимерах в полимерной цепи нет атомов углерода, их цепи состоят из элементов неорганического происхождения, наиболее известный из них силикон, обладающий гибкостью присущей каучукам и высокой термостойкостью.

В зависимости от происхождения полимеры подразделяются на:

- природные

- синтетические.

Наиболее известными природными полимерами, применяемыми в промышленности являются натуральный каучук и гуттаперча, а также казеин и желатин.

Особую роль в индустрии пластмасс играют роль, так называемые, крупнотоннажные полимеры, к которым относятся полиэтилен, полипропилен, полистирол, сополимер акрилонитрила бутадиена и акрилата, сополимер акрилонитрила, бутадиена и стирола (АБС-сополимер), полиэтилентерефталат, поливинилхлорид, а также синтетические каучуки.

На основе этих полимеров изготавливается подавляющее большинство изделий различного назначения для всех отраслей народного хозяйства.

Каждый полимер и полимерный материал имеет соответствующее международное обозначение. Обозначения для распространенных полимеров и полимерных материалов приведены ниже.

ABA Сополимер акрилонитрила, бутадиена и акрилата

ABS Сополимер акрилонитрила, бутадиена и стирола (АБС-сополимер)

ACETAL Полиформальдегид, сополимеры формальдегида

ACS Сополимер акрилонитрила, хлорированного полиэтилена и стирола

AES Сополимер акрилонитрила, этилена и стирола

AS Сополимер акрилонитрила и стирола

ASA Сополимер акрилового эфира, стирола и акрилонитрила

BUTIRATE Ацетат-бутират целлюлозы

CA Ацетат целлюлозы

CAB Ацетат-бутират целлюлозы

CAP Ацетат-пропионат целлюлозы

CARBON Материал, содержащий углеволокно

CE Целлюлоза

COC Циклоолефиновый сополимер

CoPA Сополиамид

COPOLYE Сополиэфир

CPE Хлорированный полиэтилен

CPVC Хлорированный поливинилхлорид

Сrystal PS Полистирол общего назначения (прозрачные неокрашенные марки)

EAA Сополимер этилена и акриловой кислоты

EMAA Сополимер этилена и метакриловой кислоты

EMAC Сополимер этилена и метилакрилата

EMI/ESD Термопластичные материалы, наполненные волокном из нержавеющей стали

EPDM Тройной сополимер этилена, пропилена и диена (СКЭПТ)

E/VA Сополимер этилена и винилацетата (СЭВ)

EVA Сополимер этилена и винилацетата (СЭВ)

EVAC Сополимер этилена и винилацетата (СЭВ)

FRP Полимер, наполненный волокнистым наполнителем

FPVC Пластифицированный поливинилхлорид

GPPS Полистирол общего назначения

HDPE Полиэтилен высокой плотности (полиэтилен низкого давления)

HIPS Ударопрочный полистирол

HMW-HDPE Высокомолекулярный полиэтилен высокой плотности

HMWHDPE Высокомолекулярный полиэтилен высокой плотности

HMW-PE Высокомолекулярный полиэтилен

HMW PVC Высокомолекулярный поливинилхлорид

HTN Термостойкий полиамид HTN

I Иономер

IONOMER Иономер

IPS Полистирол средней ударной прочности

LCP Жидкокристаллический полимер

LDPE Полиэтилен низкой плотности (полиэтилен высокого давления)

LLDPE Линейный полиэтилен низкой плотности

LMDPE Линейный полиэтилен средней плотности

MABS Сополимер метилметакрилата, акрилонитрила, бутадиена и стирола

MBS Сополимер метилметакрилала, бутадиена и стирола

MDPE Полиэтилен средней плотности

MIPS Полистирол средней ударной прочности

MPPO Модифицированный полифениленоксид

PA Полиамид

PA 11 Полиамид 11

PA 12 Полиамид 12

PA 46 Полиамид 46

PA 4.6 Полиамид 46

PA 6 Полиамид 6

PA 6/10 Полиамид 610

PA 6/12 Сополимер полиамида 6 и полиамида 12

PA 6.6 Полиамид 66

PA 6/66 1) Сополимер полиамида 6 и полиамида 66; 2) смесь полиамида 6 и полиамида 66

PA 6/6T Полиамид 6/6T

PA 612 Сополимер полиамида 6 и полиамида 12

PA 6-3 Полиамид 6-3-T

PA 6-3-T Полиамид 6-3-T

PA 63T Полиамид 6-3-T

PA 66 Полиамид 66

PA 66/6 1) Сополимер полиамида 66 и полиамида 6; 2) смесь полиамида 66 и полиамида 6

PA 66/610 1) Сополимер полиамида 66 и полиамида 610; 2) смесь полиамида 66 и полиамида 610

PA 6T Полиамид 6T

PAEK Полиарилэфиркетон

PAI Полиамидимид

PAR Полиарилат

PAS Полиарилсульфон

PASU Полиарилсульфон

PA transp. Прозрачный полиамид

PA tsp Прозрачный полиамид

PB Полибутилен, сополимеры бутилена с этиленом

PBT Полибутилентерефталат

PBTP Полибутилентерефталат

PC Поликарбонат

PC-HT Высокотермостойкий поликарбонат

PCT Полициклогександиметилентерефталат (термопластичный полиэфир PCT)

PE Полиэтилен

PEBA Полиэфирблокамид

PEBD Полиэтилен низкой плотности (французское и испанское обозначение)

PEC Хлорированный полиэтилен

PE-C Хлорированный полиэтилен

PEEK Полиэфирэфиркетон

PEEL Термопластичный полиэфирный эластомер

PE-HD Полиэтилен высокой плотности (полиэтилен низкого давления)

PE-HMW Высокомолекулярный полиэтилен

PEI Полиэфиримид

PEK Полиэфиркетон

PEKEKK Полиэфиркетон-эфиркетон-кетон

PEKK Полиэфиркетон-кетон

PE-LD Полиэтилен низкой плотности (полиэтилен высокого давления)

PE-LLD Линейный полиэтилен низкой плотности

PE-MD Полиэтилен средней плотности

PES Полиэфирсульфон

PET Полиэтилентерефталат

PETG Полиэтилентерефталатгликоль

PETP Полиэтилентерефталат

PE-UHMW Сверхвысокомолекулярный полиэтилен

PEX Сшитый полиэтилен

PISU Полиимидсульфон

PK Поликетон

PMMA Полиметилметакрилат

PMMA/PC Смесь полиметилметакрилата и поликарбоната

PMMI Поли(n-метил)метакрилимид

PMP Поли-4-метилпентен-1

PO Полиолефин

POM Полиформальдегид, полиоксиметилен, полиацеталь, сополимеры формальдегида

POM-HI Полиформальдегид, модифицированный каучуком

PP Полипропилен

PPA Полифталамид

PPE Полифениленовый эфир

PP-EPDM Смесь полипропилена и тройного сополимера этилена, пропилена и диена

PP/EPDM Смесь полипропилена и тройного сополимера этилена, пропилена и диена

PPO Полифениленоксид

PPOm Модифицированный полифениленоксид

PPS Полифениленсульфид

PPSO2 Полифениленсульфон

PPSU Полифениленсульфон

PPT Политриметилентерефталат

PP-TC Полипропилен с химически связанным наполнителем

PROPIONATE Ацетат-пропионат целлюлозы

PS Полистирол

PSF Полисульфон

PS-HI Ударопрочный полистирол

PS-GP Полистирол общего назначения

PS-I Полистирол средней ударной прочности

PSU Полисульфон

PU Полиуретан

PUR Полиуретан

PVC Поливинилхлорид

PVCC Хлорированный поливинилхлорид

PVC-P Пластифицированный поливинилхлорид

PVC-U Непластифицированный поливинилхлорид

PVDC Поливинилиденхлорид

PVdC Поливинилиденхлорид

RPVC Непластифицированный поливинилхлорид

RTPU Жесткий термопластичный полиуретан

SAN Сополимер стирола и акрилонитрила

SB Сополимер стирола и бутадиена

S/B Сополимер стирола и бутадиена

SBS Стирол-бутадиен-стирольный сополимер

SEBS Стирол-этилен-бутилен-стирольный блоксополимер

Si Силиконовый полимер

SIS Стирол-изопрен-стирольный блоксополимер

S/MA Сополимер стирола и малеинового ангидрида

SMA Сополимер стирола и малеинового ангидрида

SMMA Стиролметилметакрилат

SMS Стирол-альфа-метилстирол

sPS Синдиотактический полистирол

SPS Синдиотактический полистирол

SRP Самоупрочняющиеся полимеры

TEO Термопластичный полиолефиновый эластомер

TES Термопластичный стирольный эластомер

TPA Термопластичный полиамидный эластомер

TPE Термопластичный эластомер

TPEL Термопластичный эластомер

TPE-A Термопластичный полиамидный эластомер

TPE-E Термопластичный полиэфирный эластомер

TPE-O Термопластичный полиолефиновый эластомер

TPE-S Термопластичный стирольный эластомер

TPES Термопластичный стирольный эластомер

TPE-U Термопластичный полиуретан

TPO Термопластичный полиолефиновый эластомер

TPR Термопластичная резина

TPU Термопластичный полиуретан

TPUR Термопластичный полиуретан

TPX Поли-4-метилпентен-1

Если у Вас возникли вопросы по возможному способу переработки того или иного полимера, мы всегда готовы вам помочь с выбором технологической схемы, подбором рецептуры и поставкой необходимого оборудования.

Особенности видов пластмасс, таблица и разновидности пластика

Использование искусственных материалов с момента их открытия набирает всё большую популярность. К ним относятся и пластмассы, первая из которых была изобретена в 1855 году. Тогда перед англичанином Александром Парксом стояла задача найти аналог слоновой кости, применяемой при изготовлении шаров для бильярда. За более чем полтора века благодаря открытиям ученых появилось множество различных видов пластмасс.

Использование искусственных материалов с момента их открытия набирает всё большую популярность. К ним относятся и пластмассы, первая из которых была изобретена в 1855 году. Тогда перед англичанином Александром Парксом стояла задача найти аналог слоновой кости, применяемой при изготовлении шаров для бильярда. За более чем полтора века благодаря открытиям ученых появилось множество различных видов пластмасс.

- Определение и классификация пластмасс

- Маркировка изделий

- Прочие виды

Определение и классификация пластмасс

Пластмассы — материалы на основе высокомолекулярных органических или синтетических соединений, образованные в результате превращения природных продуктов или их синтеза. Такие материалы принимают заданную форму под воздействием температур и давления, а после охлаждения сохраняют её.

В зависимости от свойств и характеристик существует разделение видов пластмасс на группы. По взаимодействию с высокими температурами пластмассы разделяют:

- Термореактивные (реактопласты) — при повторном нагревании после изготовления теряют свойство плавиться и свои качества. Имеют высокую теплостойкость. К реактопластам относят материалы на основе таких смол, как карбамидо-формальдегидные, полиэфирные, эпоксидные и фенолформальдегидные.

- Термопластичные — теплостойкость и прочность таких пластмасс незначительна, при нагревании они вновь становятся пластичны и размягчаются. К термопластам относятся: сополимер стирола, полиоксиметилен, полиметилметакрилат, поливинилацетат и другие.

- Эластомеры — нерастворимы и неплавкие, как и термореактивные пластмассы. Отличаются эластичностью и гибкостью даже при повышенных температурах. К этой группе относятся силиконы, каучуки, полиуретан.

Вместе с перечисленными типами применяют их смеси, именуемые «бленды» (blends). В таких случаях характеристики материала зависят от используемых пропорций.

Физико-механические свойства определяют принадлежность материала к эластикам или пластикам. Эластики поддаются деформации и растяжению и способны восстанавливать форму. Пластики же разделяют на три вида:

- Мягкие. Имеют низкий модуль упругости и обратимую деформацию.

- Полужесткие. Упругие материалы со средним модулем упругости, имеют кристаллическую структуру.

- Жёсткие. Твёрдые материалы, модуль упругости высокий, структура аморфная.

По факту использования дополнительных компонентов или их отсутствия пластмассы бывают гомогенными, имеющими однородную структуру, и гетерогенными, имеющие в составе другие вещества. Последние разделяются на несколько групп:

- Ненаполненные. Имеют в составе полимер, пластификатор и стабилизатор.

- Газонаполненные. При их производстве используют газообразующие вещества и различные газы.

- Наполненные. Имеют порошкообразные, волокнистые или слоистые наполнители.

По происхождению полимера, выступающего основой, пластмассы разделяют на синтетические или природные. К природным полимерам относят полисахариды, нуклеиновые кислоты, белки, натуральный каучук и другие. Сырьём для синтетических служат уголь, природный газ и нефть.

Маркировка изделий

Обозначение типа и особенностей материала принято наносить в виде штампа на тыльной части рядом с датой изготовления. Для маркировки используют характерные скобки или символ треугольника, составленного из трёх стрелок. В скобках указывается основной компонент, его вариант, наполнители или усилители и доля их содержания. Обозначение с помощью треугольного символа включает в себя буквенное сокращение заглавными латинскими буквами под символом и числовой идентификационный код разновидности пластмассы внутри треугольника. Разобраться, какие бывают пластмассы, и определить их маркировку поможет таблица международных кодов утилизации:

- Полиэтилентерефталат. Применим при производстве тары для воды и соков, обивки, упаковочных материалов. Обозначается PET.

- Полиэтилен высокой плотности. Из него изготавливают одноразовую посуду, игрушки, пищевые контейнеры. Маркируется как PE HD или HDPE.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.- Полиэтилен с маркировкой PEBD и BD PE. Имеет низкую плотность, из него делают компакт-диски, мусорные и другие пакеты, брезентовые покрытия, линолеум.

- Полипропилен. Материал используется для производства упаковок, различных труб, игрушек. Применим в автомобилестроении. Маркировка — PP.

- Полистирол. PS. Из него производят теплоизоляционные покрытия, игрушки, ручки, изоляционные плёнки.

- Под этим номером, согласно международным кодам, располагается группа пластмасс, не включённых в предыдущие группы и имеющих обозначение OTHER или О. В большинстве случаев это материалы из поликарбоната, который может иметь в составе бисфенол-А. Это вещество способно выделяться при нагревании, а попадая в организм человека, может вызвать гормональный сбой.

Прочие виды

Существует ряд материалов, не включённых в приведённую таблицу видов пластмасс, но также относящиеся к пластику. Большая их часть создана при помощи добавления тканей, асбеста, стекловолокна.

Так, в строительстве используют полимербетоны, представляющие собой композиционную пластмассу с волокнистыми наполнителями, компенсирующими хрупкость. Наиболее качественными считаются такие смеси на основе эпоксидных смол. Ещё один распространённый вид стройматериалов — стеклопластик. Его основой выступают специальные ткани или волокна, связанные полимером. Упомянутые эпоксидные смолы, которые тоже относятся к пластику, применяются в радиотехнике, они служат изоляционным материалом в трансформаторах и других электрических приборах.

Ввиду ряда преимуществ пластмассы заменяют множество изделий из металла, дерева и не только. Его применение в разных отраслях — быту, на производстве, в медицине — делает его одним из наиболее распространённых материалов.

Резина. Виды и свойства. Плюсы и минусы. Применение и особенности

Резина – эластичный материал, получаемый вследствие вулканизации каучука с добавлением активатора, обычно серы. В основном используется для изготовления автомобильных шин, камер, мячей, спортивных снарядов, лодок, шлангов.

История появления

Изначально резина изготавливалась исключительно из натурального каучука. Это сок гевеи, произрастающей в Южной Америки. С древних пор его использовали индейские племена для изготовления мячей, а также непромокаемых чулок. На территорию Европы каучук попал только в первой половине 18 века. Исследовав его качества, тогдашние промышленники придумали использовать получаемую из него массу только для изготовления ластиков для стирания карандаша.

Вся проблема в том, что эластичный каучук после обработки становился твердым. Лишь в 1823 году был найден способ и пропорции компонентов, при котором он сохранял эластичность. Тогда примитивную резину начали применять для пропитки тканей с целью обеспечения их водонепроницаемости.

Полноценную же резину впервые получили лишь 1839 году, когда была разработана технология вулканизации. Новый материал сразу получил признание и начал использоваться для изготовления уплотнителей и изоляции.

Состав резины

Для производства резины требуется провести полимеризацию каучука, но не просто нагревом, а с добавлением серы. Создаваемая ею среда позволяет сделать вулканизацию, благодаря чему масса становится не твердой, а эластичной.

Вещество, полученное этим способом, уже является резиной, но с совершенно не такой, какой ее знают сейчас. Она имеет мутный сложно определяемый цвет, сильно подвержена эффекту старения и обладает многими другими недостатками. Для ее улучшения первоначальный состав был усовершенствован.

Сейчас в него входит:

- Каучук.

- Регенерат.

- Вулканизирующие вещества.

- Ускорители вулканизации.

- Наполнители.

- Размягчители.

- Противостарители.

- Красители.

Регенерат – это вторсырье. В состав практически всей резины, кроме высококачественной медицинской и подобной ей, входят уже отработанные резиновые изделия. Их наличие снижает необходимую концентрацию каучука, который является самым дорогостоящим компонентом состава.

В качестве вулканизирующего вещества обычно применяется сера. Она включается в 1-35%. Причем от ее количества зависит уровень эластичности. У самой тягучей ее всего 1-4%. Процесс вулканизации достаточно продолжителен. Чтобы его ускорить, используются добавки, обычно каптакс или окись свинца. Их нужно совсем немного 0,5-2%. Причем они не только работают как ускорители, но и уменьшают температуру вулканизации.

Современная резина не является чистым вулканизированным каучуком. В ее состав входят различные наполнители, доля которых может доходить до 80%. От того какой из них применяется, зависят качества резины.

Всего используется 3 типа наполнителей:

- Активные.

- Неактивные.

- Специальные.

В качестве активного применяется сажа или свинцовые белила. Такие наполнители укрепляют резину, делают ее более прочной, но при этом в некоторой мере позволяют ей сохранить эластичность. С ними она становится более прочной на разрыв и истирание. Автомобильные покрышки являются ярким примером резины, которая изготовлена на основании сажи.

К неактивным наполнителям для резины можно отнести тальк и мел. С ними получается менее прочный и стойкий материал, но более дешевый. Талька и мела много, их несложно добыть, намного проще, чем производить сажу. Такой наполнитель просто увеличивает объем резины.

Специальные наполнители это каолин и асбест. С ними резина приобретает нехарактерные для себя свойства, такие как температурная или химическая стойкость. Применение в качестве наполнителя диатомита делает ее улучшенным электроизолятором.

Размягчители в составе резины как понятно из названия делают ее более мягкой. Это дает характерную упругость, гибкость. Противостарители же снижают склонность материала к эффекту старения. С ними растрескивание резины со временем проявляется в меньшей мере.

Где используется резина

Применение резины получило широкое распространение благодаря ее упругости, долговечности, устойчивости отдельных ее видов к воздействию масла, бензина. Даже в обычном легковом автомобиле используется 200 видов резиновых деталей. Это шланги, приводные ремни, манжеты, втулки и т.д.

Из резины производят десятки тысяч наименований продукции. Большая доля этого сырья идет на изготовление автомобильных шин. Из нее делают коврики, тротуарную плитку, жгуты, транспортировочные ленты и т.д.

Виды резины

Изменяя соотношение компонентов, а также видов каучука и наполнителя, можно получать совершенно разные по своим качествам типы резины. Одни ее образцы отличаются великолепной тягучестью и упругостью, другие жесткостью, температурной устойчивостью, стойкостью к истиранию.

Таким образом, различают много видов резины, которые можно разделить на несколько объединенных групп:

- Армированная.

- Пористая.

- Твердая.

- Мягкая.

Армированной называют резину, внутри которой имеются армирующие включения. Это может быть металлическая сетка, спираль, трос, нитка. Сталь обычно покрывается тонким слоем латуни, что обеспечивает ее устойчивость к коррозии. Армирующее включение размещается в массе, которая еще не является резиной, и поддается вулканизации. После срабатывания серы в условиях высокой температуры и происходит надежное закрепление сетки, проволоки и т.д. Обычно армированными делают резиновые изделия, такие как шины, ремни, ленты транспортеров, трубы высокого давления и т.п. Также армируют и рулонную резину, но обычно ниткой или проволокой, так как они позволяют сохранить хорошую гибкость.

Пористая резина имеет внутри небольшие поры. Это достигается за счет свойства каучука абсорбировать на себе пузырьки газа. Для изготовления данной резины через подготовленную массу пропускают газ, который задерживается в ее толще. Для этого необходимо включение большего количества каучука, размягчителей и меньшего наполнителей. Пористая резина бывает губчатая и однородная. У первой поры получаются крупными и открытыми. У однородной они представляют собой внутренние закрытые ячейки. Пористую резину используют при изготовлении амортизаторов, прокладок, в частности уплотнителей для окон. Она отличается высокой мягкостью, отлично заполняет неровности при сжатии. Кроме этого пористость снижает вес резины, уменьшает теплопроводность.

Для твердой резины характерно присутствие большого количества серы при вулканизации. За счет этого происходит ее отвердевание. Одним из ее видов выступает эбонит. Он отличается высокой прочностью и жесткостью, благодаря чему может применяться для изготовления корпусов электроприборов вместо пластика. Эбонит меньше подвержен растрескиванию при ударах или понижении температуры, при этом обладает лучшей электроизоляцией. Для твердой резины характерна большая масса. Так, эбонит имеет плотность в среднем 1300 кг/м³.

Мягкие резины занимают основной ассортимент всей продукции производимой из каучука. Они имеют различную степень эластичности и упругости. Из них делают прокладки, медицинские жгуты, мембраны, манжеты и т.д.

Свойства резины

Для резины характерны уникальные качества, которых лишены прочие материалы. В связи с этим она и получила столь высокое значение.

К ее главным свойствам относят:

- Эластичность.

- Непроницаемость.

- Выраженная химическая стойкость.

- Электроизоляция.

- Малая теплопроводност.

Самым выдающимся качеством резины выступает высокая эластичность. Она может подвергаться любым деформациям, в том числе и растяжению. При этом после механического воздействия практически полностью возвращает свою первоначальную форму, причем мгновенно. Она обладает высоким сопротивлением к разрыву. Выраженная упругость позволяет ее применять для изготовления, к примеру, оружия для подводной охоты, жгутов для остановки кровотечений на конечностях.

Резина является непроницаемым материалом для воды, газов. Не удивительно, что из нее делают водонепроницаемые сапоги, перчатки. Но нужно отметить, что большинство видов резины все же могут пропустить сквозь себя агрессивные жидкости если будут с ними долго контактировать. Те просто ее растворят. Так, зачастую она боится бензина, масла. Но в целом ее химическая стойкость более чем высокая.

Материал выступает отличным электроизолятором. Именно поэтому защитные перчатки для электриков делают из резины. Кроме этого самая лучшая изоляция для гибких проводов также изготавливается из нее. Резину используют для получения уплотнителей на окна, так как она обладает низкой теплопроводностью, особенно если имеет пористую структуру.

Важные недостатки резины:

- Низкая теплостойкость и морозостойкость.

- Эффект старения.

Под воздействием высоких температур резина начинает сильно размягчаться, приобретает текучесть. В холод она наоборот затвердевает, от чего ее упругость снижается. В таких условиях ее действительно можно разорвать, приложив усилие, которое она с легкостью переносит при нормальной температуре.

Для резины характерным является эффект старения. Она теряет свои качества под воздействием света, воздуха, тепла, особенно бензина и масла. Это проявляется растрескиванием, появлением белесого цвета, потерей упругости. Для решения этой проблемы в ее состав добавляют различные добавки. Чем их больше и они лучше, тем меньше проявляется эффект старения. Большинство видов резиновых изделий без проблем служат десятки лет, так что эта проблема почти решена.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.

Поливинилхлорид. Широко применяется в производстве напольных покрытий, деталей мебели, труб, оконных профилей. Содержание винилхлорида исключает его применение для предметов, контактирующих с пищей.