Общие сведения, состав и классификация резин

Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками.

Резина как технический материал отличается от других материалов высокими эластичными свойствами, которые присуши каучуку – главному исходному компоненту резины. Она способна к очень большим деформациям (относительное удлинение достигает 100%), которые почти полностью обратимы. При нормальной температуре резина находится в высокоэластическом состоянии, и её эластические свойства сохраняются в широком диапазоне температур.

Модуль температур лежит в пределах 1-10 МПа, т.е. он в тысячи и десятки тысяч раз меньше, чем для других материалов. Особенностью резины является её малая сжимаемость (для инженерных расчётов резину считают несжимаемой); коэффициент Пуассона 0,4-0,5, тогда как для металла эта величина составляет 0,25-030. Другой особенностью резины как технического материала является релаксационный характер деформации. При нормальной температуре время релаксации может составлять 10 4 с и более. При работе резины в условиях многократных механических напряжений часть энергии, воспринимаемой изделием, теряется на внутреннее трение; это трение преобразуется в теплоту и является причиной гистерезисных потерь. При эксплуатации толстостенных деталей вследствие низкой теплопроводности материала нарастание температуры в массе резины снижает её работоспособность.

Кроме отмеченных особенностей для резиновых материалов характерны высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность.

15.1. Состав и классификация резин.

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты). Т.о., резина состоит из каучука и ингредиентов, рассмотренных ниже.

1. Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата. Обычно в качестве таких веществ применяют серу или селен, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения – тиурам.

Ускорители процесса вулканизации: полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), называемых, поэтому в составе резиновой смеси активаторами.

2. Противостарители (антиоксиданты) замедляют процесс старения резины, который ведёт к ухудшению её эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают окисление каучука. Физические противостарители (парафин, воск) образую поверхностные защитные плёнки, они применяются реже.

З. Мягчители (пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталаты, растительные масла Количество мягчителей составляет 8-30% массы каучука

4. Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные наполнители (углеродистая сажа и белая сажа) повышают механические свойства резин: прочность, сопротивление истиранию, твёрдость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резины вводят регенерат – продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая её склонность к старению.

5. Красители минеральные или органические вводят для окраски резин. Некоторые красящие вещества (белые, жёлтые, зелёные) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Подавляющее число каучуков является непредельными, высокополимерными соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. Молекулярная масса каучуков исчисляется в 400 000 – 450 000. Структура макромолекул линейная или слаборазветвлённая и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объём, но этому препятствуют силы межмолекулярного взаимодействия, потому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул). По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определённых условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера, которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сеточная структура, присущая резине (вулканизату). Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

В зависимости от количества вводимой серы получается различная частота сетки полимера. При введении 1-5% S образуется редкая сетка и резина получается высокоэластичной, мягкой. С увеличением процентного содержания серы сетчатая структура становится всё более частой, резина более твёрдой, и при максимально возможном (30%) насыщении каучука серой образуется твёрдый материал, называемой эбонитом.

При вулканизации применяется молекулярная структура полимера, что влечёт за собой изменение его физико-механических свойств: резко возрастает прочность при растяжении и эластичность каучука, а пластичность почти полностью исчезает (например, натуральный каучук имеет σв=1,0-1,5МПа, а после вулканизации σв=35МПа); увеличиваются твёрдость, сопротивление износу. Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам. Резины имеют более высокую теплостойкость (НК размягчается при температуре 90°С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходит два процесса: структурирование под действием вулканизирующего агента и деструкция под влиянием окисления и температуры. Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК. Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что даёт повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи -С-С-, наименьшая прочность у полисульфидной связи -C-S-C.

По объёму мирового потребления НК составляет 30%, остальное СК, которых известно 250 видов.

По назначению резины подразделяют на резины общего назначения и резины специального назначения.

Резины общего назначения. К группе резин общего назначения относят вулканизаты неполярных каучуков – НК, СКБ, СКС, СКИ.

НК – натуральный каучук является полимером изопрена (C5H8)п. Он растворяется в жирных и ароматических растворителях (бензине, бензоле, хлороформе, сероуглероде и др.), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше 80-100 °С каучук становится пластичным и при 200°С начинает разлагаться. При температуре -70°С НК становится хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его кристаллизация. Кристаллическая фаза возникает также при растяжении каучука, что значительно увеличивает его прочность. Для получения резины НК вулканизуют серой. Резины на основе НК отличаются высокой эластичностью, прочностью, водо- и газонепроницаемостью, высокими электроизоляционными свойствами: ρV = 3 * * 10 14 – 23 * 10 18 Ом*см; ε =2,5.

СКБ – синтетический каучук бутадиеновый (дивинильный) получают по методу СВ. Лебедева. Формула полибутадиена (С4Н6)п. Он является некрислаллизующимся каучуком и имеет низкий предел прочности при растяжении, поэтому в резину на его основе необходимо вносить усиливающие наполнители. Морозостойкость бутадиенового каучука невысокая (от – 40 до – 45°). Он набухает в тех же растворителях, что и НК. Стереорегулярный дивинильный каучук СКД по основным техническим свойствам приближается к НК. Дивинильныые каучуки вулканизуются серой аналогично натуральному каучуку.

СКС – бутадиенстиролъный каучук получается при совместной полимеризацией бутадиена (С4Н6) и стирола (СН=СН–С6Н5). Это самый распространенный каучук общего назначения.

В зависимости от процентного содержания стирола каучук выпускают нескольких марок: СКС-10, СКС-30, СКС-50. Свойства каучука зависят от содержания стирольных звеньев. Так, чем больше стирола, тем выше прочность, но ниже морозостойкость. Из наиболее распространенного каучука СКС-30, получают резины с хорошим сопротивлением старению и хорошо работающие при многократных деформациях. По газонепроницаемости и диэлектрическим свойствам они равноценны резинам на основе НК. Каучук СКС-10 можно применять при низких температурах (от -74 до -77°С). При подборе соответствующих наполнителей можно получить резины с высокой механической прочностью.

СКИ — синтетический каучук изопреновый — продукт полимеризации изопрена (C5H8). Получение СКИ стало возможным в связи с применением новых видов катализаторов. По строению, химическим и физико-механическим свойствам СКИ близок к натуральному каучуку. Промышленностью выпускаются каучуки СКИ-3 и СКИ-3П, наиболее близкие по свойствам к НК; каучук СКИ-3П, предназначенный для получения электроизоляционных резин, СКИ-ЗВ – для вакуумной техники.

Резины общего назначения могут работать в среде воды, воздуха, слабых растворов кислот и щелочей. Интервал рабочих температур составляет от -35 до 130°С. Из этих резин изготавливают шины, ремни, рукава, конвейерные ленты, изоляцию кабелей, различные технические изделия.

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резиныполучают на основе каучуков хлоропренового (наирит), СКН и тиолока.

Наирит является отечественным хлоропреновым каучуком.

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние. Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. По температуроустойчивости и морозостойкости (от -35 до – 40°С) они уступают как НК, так и другим СК. Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

В зависимости от состава каучук выпускают следующих марок: СКН-18, СКН-26, СКН-40. Присутствие в молекулах каучука группы CN сообщает ему полярные свойства. Чем выше полярность каучука, тем выше его механические и химические свойства и тем ниже морозостойкость. Вулканизируют СКН с помощью серы. Резины на основе СКН обладают высокой прочностью (σв=35 МПА), хорошо сопротивляются истиранию, но по эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур -30 до 130°С. Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей.

Теплостойкие резиныполучают на основе каучука СКТ.

СКТ – синтетический каучук теплостойкий, представляет собой кремнийорганическое соединение с химической формулой:

Каучук вулканизуется перекисями и требует введения усиливающих наполнителей. Присутствие в основной молекулярной цепи прочной силоксановой связи придаёт каучуку высокую теплостойкость. Т.к. СКТ слабополярен, он обладает хорошими диэлектрическими свойствами. Диапазон рабочих температур СКТ составляет от -60 до 250°С. Низкая адгезия, присущая кремнийорганическим соединения, делает СКТ водостойкими и гидрофобными. В растворителях и маслах он набухает, имеет низкую механическую прочность, высокую газонепроницаемость, плохо сопротивляется истиранию. При замене метальной группы другими радикалами получают другие виды силоксановых каучуков. Каучук с винильной группой (СКТВ) устойчив к тепловому старению и обладает меньшей текучестью при сжатии, температура эксплуатации от -55 до 300°С.

Морозостойкимиявляются резины на основе каучуков, имеющих низкие температуры стеклования. Резины на основе СКС-10 и СКД могут работать при температуре до -60°С; НК, СКВ, СКС-30, СКН-до -50°С, СКТ-ниже -75°С.

Износостойкие резиныполучают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону. Рабочие температуры резин на его основе составляют от -30 до 130°С. На основе сложных полимеров вырабатывают каучуки СКУ-7, СКУ-8, СКУ-50; на основе простых полиэфиров – СКУ-ПФ, СКУ-ПФЛ. Последние отличаются высокой морозостойкостью и гидролитической стойкостью. Уретановые резины стойки к воздействию радиации. Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб и желобов для транспортирования абразивных материалов, обуви и др.

Электротехнические резинывключают электроизоляционные и электропроводящие резины. Электроизоляционные резины, применяемые для изоляции токопроводящей жилы проводов и кабелей, для специальных перчаток и обуви, изготавливают только на основе неполярных каучуков НК, СКБ, СКС, СКТ и бутилкаучука.

Электропроводящие резиныдля экранированных кабелей получают из каучуков НК, СКН, особенно для полярного каучука СКН-26 с введением в их состав углеродной сажи и графита

Резину, стойкую к воздействию гидравлических жидкостей, используют для уплотнения подвижных и неподвижных гидросистем, рукавов, диафрагм, насосов; для работы в масле применяют резину на основе каучука СКН, набухание которого в жидкости составляет не более 1-4%. Для кремнийорганических жидкостей применяют неполярные резины на основе каучуков НК, СКМС-10 и др.

15.2. Влияние факторов эксплуатации на свойства резин.

В процессе эксплуатации резиновые изделия подвергают различным видам старения (световое, озонное, тепловое, радиационное, вакуумное) что снижает их работоспособность; изменение свойств может быть необратимым. Стойкость резин при старении зависит от степени ненасыщенности каучука, гибкости макромолекул, прочности химических связей в цепи, способности к ориентации и кристаллизации. Изменение свойств оценивается по изменению прочностных и упругих характеристик; по восстанавливаемости резин, стойкости к раздиру.

Под действием атмосферных условий, озона происходит растрескивание напряжённых резин из ненасыщенных каучуков; стойки к озоновому старению насыщенные каучуки. Свет вызывает фотоокисление каучуков, которое зависит от наличия в них двойных связей. По убыванию скорости фотоокисления каучуки можно расположить в ряд: НК, СКБ>СК>БК. Светостойкие резины из СКФ и СКТ. Фотопроцесс ускоряется при повышении температуры. Скорость старения резин в напряжённом состоянии выше, чем в свободном состоянии. Повышение озоностойкости достигается введением соответствующих ингредиентов и нанесением защитной плёнки.

Сроки службы или хранения изделий из резины определяется по изменению остаточной деформации сжатия εост, которая для уплотнительных материалов допускается до 80%, и релаксации напряжения 0,2.

Вопросы для повторения раздела.

1. Назовите состав и дайте классификацию резин.

2. В каких случаях используют специальные резины?

Список рекомендуемой литературы.

1. Материаловедение: Учебник для ВУЗов / Б.Н. Арзамасов, В.И. Макарова, Г.К. Мухин и др. Под общ. ред. Б.Н. Арзамасова – 3-е изд., перабот. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001 – 648с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. 3-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 538с.

3. Дриц М.Е., Москалев М.А. Технология конструкционных материалов и материаловедение: Учеб. для вузов. – М.: Высш. шк., 1990.– 447с

4. Худокормова Р.Н., Пантелеенко Ф.И. Материаловедение: Лаб. практикум: Учеб. пособие для вузов / Под ред. Л.С. Ляховича. – Мн.: Высш. шк., 1998. – 224с.

5. Марочник сталей и сплавов. Под ред. А.С. Зубченко. – М.: Машиностроение., 2004. – 784с.

Классификация и маркировка автомобильных шин

Казалось бы, нет задачи проще, чем подобрать новые автомобильные шины взамен износившихся старых. Но не все так просто, хорошо, если в продаже встретится идентичная резина того же производителя. А если таковой не найдется или нужно приобрести скаты на зиму, то вначале придется разобраться в классификации покрышек, а также в обозначениях и маркировке, которая на них наносится. Иначе не избежать ошибки и финансовых потерь, а то и проблем с безопасностью езды.

Строение автомобильной резины

Конструкция любой шины включает в себя следующие элементы:

- Тканевый или металлический корд. Это каркас покрышки, ее несущий элемент, расположенный в толще резины под рабочей частью. Он изготавливается из прочных нитей искусственного и природного происхождения либо из тонкой стальной проволоки, что встречается реже.

- Рельефный протектор – рабочая часть шины, непосредственно соприкасающийся с дорогой. Его высота определяет тип скатов, а в процессе эксплуатации указывает на степень износа. От состава резины и рисунка протектора зависит сезонность применения той или иной покрышки.

- Залитый в резину стальной брекер, состоящий из металлической проволоки, расположен над каркасом и защищает его от ударов и других механических воздействий со стороны протектора.

- Борт на автомобильных скатах обеспечивает их плотное прилегание и крепление к ободам. Это утолщенный край покрышки с жесткой вставкой из стальной проволоки.

- Боковина – элемент, соединяющий рабочую часть с бортом. Она играет роль демпфера, прогибаясь от различных нагрузок во время движения авто.

Классификация шин

По строению корда

По этому параметру шины делятся на радиальные и диагональные, причем последние встречаются в продаже гораздо реже. В первом случае волокна каркаса идут вдоль радиуса колеса, а во втором – располагаются под углом к нему. По надежности и износоустойчивости радиальные покрышки, обозначаемые буквой R в основной маркировке, выигрывают у диагональных, а потому более распространены.

По эксплуатационным характеристикам

В зависимости от эксплуатации шины делятся на такие разновидности:

- Летние или дорожные. Приспособлены для движения по твердым покрытиям на высокой скорости, но только в теплое время года (при плюсовой температуре). При морозе резина таких покрышек теряет эластичность, что ухудшает управляемость машиной и удлиняет тормозной путь.

- На работу в холодный период рассчитаны зимние шины, отличающиеся другим составом резины и высотой протектора. Летом они ведут себя значительно хуже и сильно шумят.

- Всесезонные покрышки позволяют ездить без «переобувания» круглогодично, но обладают не самыми лучшими эксплуатационными качествами. Езда на подобных шинах – это способ сэкономить средства, жертвуя безопасностью при сильной жаре или крепких морозах.

- Для движения по разным типам дорожных покрытий используются универсальные скаты, которые по свойствам схожи со всесезонными. Подойдут для владельцев внедорожников, накатывающих примерно одинаковый пробег по асфальту и грунтовым покрытиям.

- Покрышки повышенной проходимости нужно ставить при постоянной езде по грунтовым и насыпным дорогам, грязи и камням. На асфальте они шумят, вызывают повышенный расход топлива и снижают управляемость авто.

По рисунку протектора

Ещё одна классификация автомобильных шин. Протектор бывает таких видов:

- обычный ненаправленный рисунок, встречающийся на большинстве скатов;

- направленный рельеф служит для интенсивного отвода воды, а потому используется на летней резине;

- рисунок асимметричного типа – это два в одном, в подобных шинах внешняя половина протектора имеет направленный рельеф, отводящий воду, а внутренняя – ненаправленный.

Тонкости основной маркировки

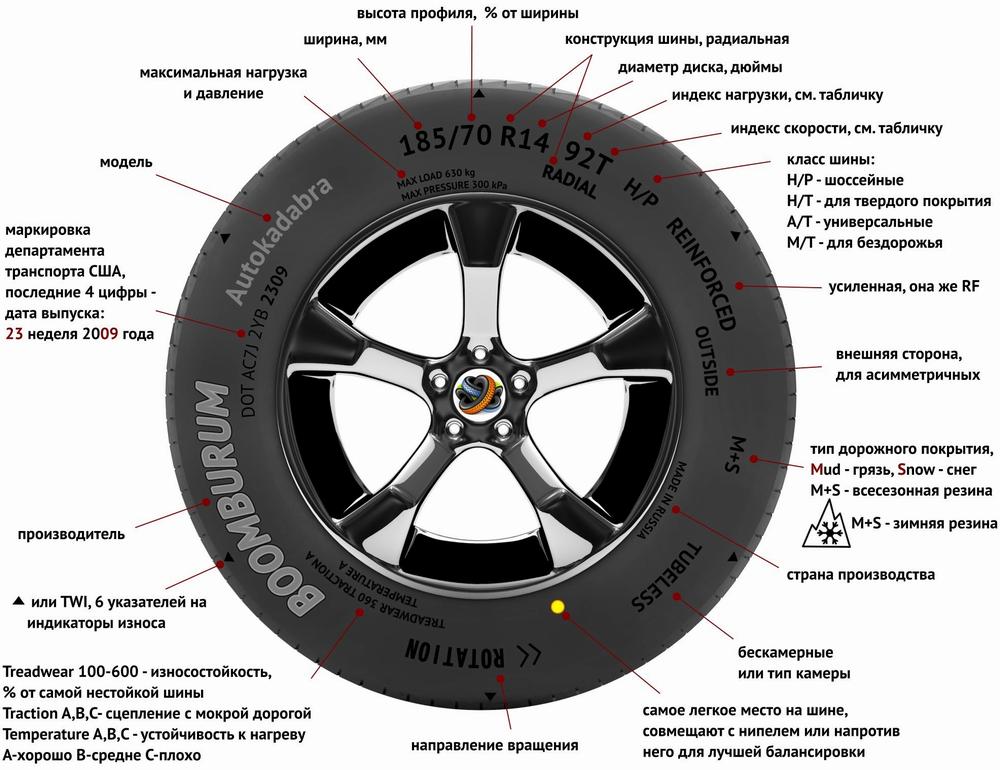

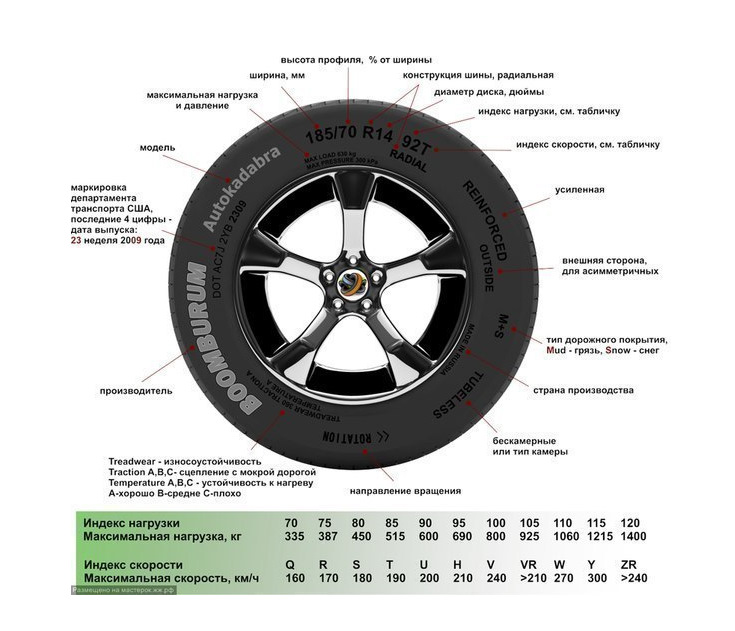

На боковинах автомобильных шин нанесено множество надписей и цифр, дающих исчерпывающие сведения об изделии, но в зашифрованном виде. Для автомобилиста – новичка при выборе скатов наибольший интерес представляет основная маркировка, обозначающая их размерность и тип конструкции. Как правило, эта надпись выполнена самым крупным шрифтом и состоит из таких элементов:

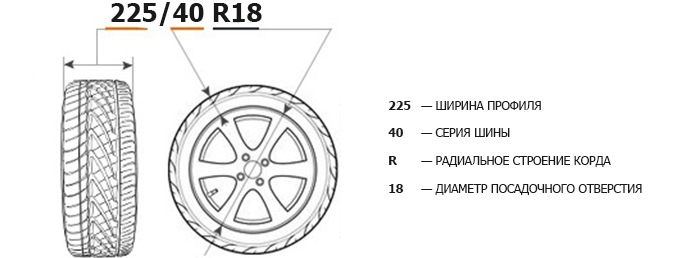

- первая цифра – это ширина рабочей части протектора, выраженная в миллиметрах;

- вторая цифра обозначает высоту ската, взятую в процентах от ширины;

- третья латинская буква R указывает на радиальный тип автомобильной резины, на диагональных покрышках данный символ отсутствует;

- четвертая цифра – это внутренний (посадочный) диаметр шины, выраженный в дюймах;

- на некоторых моделях скатов, предназначенных для небольших грузовых машин и автобусов, в конце проставлен пятый символ – буква С.

Если второй цифры в маркировке нет, то высота резины составляет более 80% от ее ширины.

Для ясности стоит разобрать пример маркировки одного из самых распространенных размеров шин – 185/70R14. Ее расшифровка выглядит так:

- ширина ската составляет 185 мм;

- высота равна 70% от ширины;

- символ R означает «радиальные»;

- шина рассчитана на диаметр диска 14 дюймов.

Если бы в конце стояла буква С, то данное изделие можно было ставить на автомобили с полной массой до 3,5 тонн (микроавтобусы, малые грузовики). Отсутствие символа R давало бы понять, что шина не радиальная, а диагональная.

В продаже можно увидеть импортную автомобильную резину, чья маркировка отличается от принятой на постсоветском пространстве. Стоит разобраться, как она выглядит и расшифровывается:

- Двойная маркировка 6,15-R13/155-R13 показывает ширину протектора в дюймах, а затем в миллиметрах. Нет второй цифры, указывающей высоту, значит, она составляет больше 80% от ширины.

- Обозначение типа 30×10, 5R15 встречается на моделях резины, рассчитанных на бездорожье. Здесь все размеры даны в дюймах, причем первая цифра 30 – это не ширина, а наружный диаметр колеса. О ширине рабочей части информирует вторая цифра – 10,5. Буква R и цифра 15 имеют традиционные значения.

Расшифровка прочих символов

Помимо размерной маркировки, на шинах проставлены другие надписи и значки, которые помогут разобраться в их характеристиках. Об эксплуатационных свойствах резины можно судить по таким надписям:

- на всесезонное употребление скатов указывает подпись All Seasons или Тous terrain;

- надпись Winter, M+S либо M.S говорит о том, что резина – зимняя;

- значок R+W свидетельствует о том, что шина – универсальная;

- слова Rain, Water и Aqua ставятся на летних шинах с улучшенным водоотведением;

- на бескамерную резину наносится подпись Tubeless или TL;

- скаты с камерой могут не иметь обозначения либо подписываются словами MIT SCHLAUCH или ТТ.

На применение в холодный и теплый периоды также могут указывать различные значки. На летние покрышки производители наносят символ солнца, а на зимние – снежинку.

Поскольку скаты с направленным и асимметричным рельефом протектора необходимо ставить на авто в определенном положении, то на их боковины наносятся информирующие обозначения. Стрелка показывает направление, в котором должна вращаться покрышка, а слова Inside и Outside означают внутреннюю и наружную сторону соответственно.

Для некоторых автомобилистов может представлять ценность информация о допустимой нагрузке на шины и максимальной скорости. Эти параметры имеют свои обозначения на боковинах скатов – индексы. Они состоят из цифры и латинской буквы, первая – это индекс нагрузки, вторая – максимальной скорости. Чтобы расшифровать эти значки, нужно использовать таблицы.

| Индекс максимальной скорости | Значение, км/ч | Индекс максимальной скорости | Значение, км/ч | Индекс максимальной скорости | Значение, км/ч |

| F | 80 | M | 130 | S | 180 |

| G | 90 | N | 140 | T | 190 |

| J | 100 | P | 150 | U | 200 |

| K | 110 | Q | 160 | H | 210 |

| L | 120 | R | 170 | V | 240 |

Кроме всех перечисленных значков, на скатах проставляется множество других обозначений, указывающих на:

- название бренда;

- дату выпуска изделия;

- номер партии и модель;

- материал корда и брекера, количество слоев;

- различные знаки соответствия и штампы ОТК.

Очень полезны индикаторы износа, находящиеся на протекторе шины и представляющие собой цифры или значки разной глубины. В процессе эксплуатации они истираются и пропадают, что позволяет судить о степени изношенности резины.

Рекомендации по выбору

Поскольку шины наделяются разными характеристиками, их нужно выбирать по определенным правилам, чтобы максимально продлить их срок службы и вместе с тем обеспечить собственную безопасность.

Перед выбором нужно определиться с условиями эксплуатации авто, максимальной скоростью и грузоподъемностью, а также учитывать собственную манеру езды.

Скаты подбираются согласно следующим рекомендациям:

- На одной оси должны стоять шины одного производителя одинакового типа и размера.

- На разных осях допускается ставить пары различных покрышек. Исключение – пары других размеров, высот и сезонности. Также недопустимо сочетание изношенной резины со свежей либо наличие шипов только на ведущей оси.

- Внимательно выбирайте скаты с ассиметричным рисунком, чтобы установить их на машину правильной стороной.

- Подбирайте резину по скорости и грузоподъемности авто.

- В целях безопасности избегайте пользоваться всесезонной резиной, лучше иметь 2 комплекта шин – зимнюю и летнюю.

Не стоит забывать и об элементарных вещах – не брать низкопрофильные покрышки для плохих и грунтовых дорог и наоборот, не использовать по асфальту шины для бездорожья.

Типы автомобильных шин

Производителями авторезины предлагаются три типа автомобильных шин:

Сезонность шин определяется составом резиновой смеси, особенностями рисунка протектора и другими техническими решениями, предназначенными для обеспечения оптимальных эксплуатационных характеристик автомобиля при определенных погодных условиях.

Летние шины (для эксплуатации в теплое время года) отличает повышенная прочность состава протектора и износоустойчивость, даже если они контактируют с горячим покрытием. Рисунок выбирают в соответствии с типом дорожного полотна, по которому преимущественно перемещается автомобиль. В рисунке протектора шоссейных летних шин превалируют продольные каналы, уменьшающие сопротивление качению, и диагональные — для отвода воды от пятна контакта при езде на мокром покрытии.

Зимние шины более мягкие — это необходимость, обусловленная особенностями резины твердеть и становиться хрупкой при понижении температуры окружающей среды. Протектор отличается большим числом поперечных каналов, улучшающих сцепные характеристики, увеличенным размером канавок для отвода снежной массы и их количеством. Вдобавок на разделенные канавками блоки нанесен неглубокий зигзаговидный рисунок, также повышающий сцепление в условиях зимней погоды.

Всесезонные шины по мягкости резиновой смеси находятся между летними и зимними вариантами. Рисунок протектора — компромисс между сцепными свойствами, качением, управляемостью, тормозными характеристиками автомобилей с летними и зимними шинами. При высоких температурах универсальные шины слишком быстро истираются (хоть и медленнее зимних), а при отрицательных — склонны к снижению эластичности. Оптимальной является температура эксплуатации всесезонной шины, находящаяся в районе нулевой отметки.

Ошипованные шины — это разновидность зимних шин, комфортнее всего ощущающих себя на обледенелых дорогах благодаря наличию встроенных в протектор металлических шипов. Но регулярное использование таких шин на твердых сухих дорогах чревато быстрым износом шипов и повреждениями дорожного покрытия.

зимние и летние шины фото

Типоразмер. Индексы нагрузки и скорости шин

Типоразмер — это буквенно-цифровое сочетание, характеризующее тип конструкции шины и ее размер. Типоразмер включает следующие обозначения:

Тип конструкции шины: R — радиальное расположение корда каркаса (диагональная конструкция не имеет буквенного обозначения);

Ширина профиля — расстояние между крайними противоположными точками бортов накаченной, но не нагруженной шины;

Серия профиля — высота профиля, выраженная в процентах от его ширины;

Посадочный диаметр — диаметр диска, для которого предназначена шина; обозначается Rx, где x — диаметр колесного диска в дюймах.

типоразмер автомобильных шин

Следом за типоразмером производитель шины традиционно указывает в маркировке индекс скорости и нагрузки. Правильно выбирать шины, начиная с индекса нагрузки — показателя, определяющего несущую способность одного колеса. Для этого полная масса автомобиля (сумма снаряженной массы, максимального веса груза и всех пассажиров) делится на четыре. В соответствии с полученной цифрой по таблице индексов нагрузки шин (таблицу легко можно найти в интернете) определяется индекс нагрузки.

Индекс скорости указывает на максимальную скорость, при которой длительная эксплуатация автомобиля, находящегося под нормальной нагрузкой, не приведет к опасным деформациям и разрушениям шин. Буквенное соответствие (индекс) требуемой скорости также определяется по таблице.

типоразмер автомобильных шин фото

Рисунок протектора

Рисунок протектора представляет собой совокупность каналов, от расположения и глубины которых непосредственно зависит поведение автомобиля на автодорогах различных типов при определенных метеоусловиях.

Продольные канавки минимизируют сопротивление качению, повышают курсовую устойчивость, снижают уровень воспроизводимого шума. Шины с преобладанием продольных канавок (при средних сцепных характеристиках) оптимальны для скоростного движения по твердому покрытию.

Чем больше количество поперечных канавок и их ширина, тем эффективнее осуществляются сцепление с поверхностью и отвод воды, грязи, снежной «каши». Именно поэтому зимние шины лучше выбрать с ярко выраженным поперечным рисунком, в особенности, если автомобиль преимущественно эксплуатируется во «внедорожных» условиях.

Рисунок, в котором продольные и поперечные (диагональные) канавки не соединяются друг с другом, называется универсальным. Такая схема расположения обеспечивает сбалансированные характеристики (тяговые, тормозные, сопротивление уводу автомобиля в сторону) на любых покрытиях. Блочный рисунок шины, образуемый соединенными между собой канавками, предпочтителен для езды по грунтовым дорогам. На твердом дорожном полотне данные изделия шумны и склонны к неравномерному износу.

Рисунок протектора может быть ненаправленным (симметричным и асимметричным) и направленным (симметричным и асимметричным).

Симметричный ненаправленный рисунок является достаточно универсальным. Такой рисунок определяет возможность автомобиля передвигаться по дорогам с любым покрытием, применяется как к летним покрышкам, так и к зимней резине. Покрышками с симметричным направленным протектором чаще всего комплектуются новые автомобили.

Асимметричный ненаправленный рисунок протектора ориентирован на максимальную производительность при высоких скоростях и динамичное маневрирование. Такой рисунок чаще всего используется при создании шин класса UHP, спортивных шин, элитной резины для спорткаров и автомобилей сегмента «премиум».

Направленный симметричный рисунок. Шины с таким протектором также монтируются на любое колесо, но требуют соблюдения направления вращения. Использование таких шин повышает тяговые характеристики автомобиля.

Направленный асимметричной рисунок шины не только ориентирован в определенную сторону, но и имеет отличия между внешней и внутренней частями. Данные шины самые тихие, а с их установкой автомобиль становится более «послушным» на высокой скорости.

типы рисунков протектора фото

Маркировка шин

Помимо основных сведений, на которые указывают типоразмер, индексы скорости и нагрузки, расположенная на наклейке маркировка шин содержит массу полезной информации.

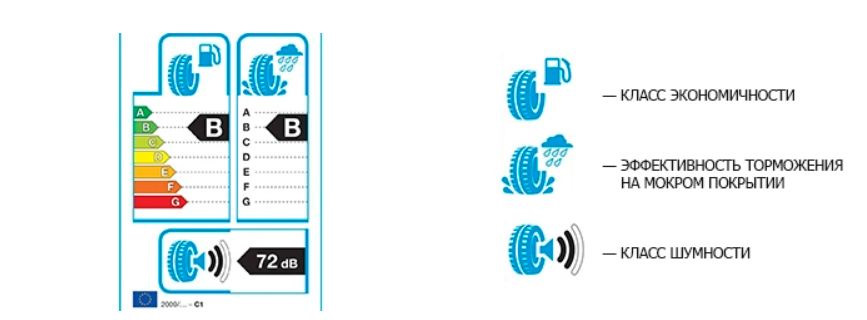

Класс экономичности (от A до G): определяется уровнем сопротивления качению и, как следствие, способностью экономить топливо.

Эффективность торможения на мокром покрытии: A — минимальная, G — максимальная.

Класс шумности: уровень производимого шума, измеряемый в децибелах.

маркировка шин фото

Общепринятыми также являются надписи-указатели на самих шинах: направление вращения (ROTATION), сторона установки (LEFT, RIGHT, INSIDE, OUTSIDE), температурный режим (TEMPERATURE), коэффициент сцепления (TRACTION) и т. д. Традиционно на шине указываются сезонность и погодные условия, для которых она предназначена: AS, Any Season, All Season, R+W (всесезонные); Winter, рисунок-«снежинка» (зимние); M+S (для грязи и снега) и др.

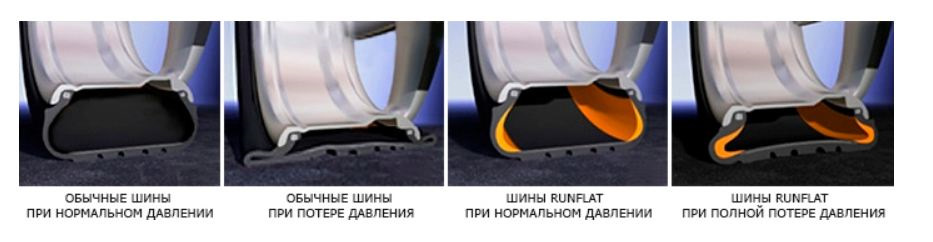

Прокол? RunFlat!

Увидев надпись RunFlat, в вольном переводе обозначающую «езду на плоском колесе», знайте: в случае прокола шины позволят добраться до ближайшего шиномонтажа без подкачки и опасения за то, что по дороге они придут в полную негодность.

Изделия отдельных производителей могут маркироваться по-разному и несколько отличаться технологией производства. Но всех их объединяют общие принципы конструкции:

усиленные борта;

наличие усиливающих элементов каркаса;

особый состав резиновой смеси бортов и протектора.

как выбрать шины для автомобиля

Использование шин с технологией RunFlat имеет определенные ограничения. После прокола следует исключить превышение скоростного режима и резкое маневрирование. Поэтому для их установки крайне желательно наличие в автомобиле определенных систем безопасности: курсовой устойчивости и контроля давления в шинах.

Балансировка шин

Замена резины (сезонная, с целью ремонта дисков или покрышек либо вследствие ее полного износа) должна сопровождаться балансировкой каждого колеса. Чем же вызвана необходимость балансировки?

Главным условием «идеального» вращения колеса является совпадение центра его массы с геометрическим центром. Но на практике центр массы не прошедшего балансировку колеса практически всегда смещен. Причины — неоднородность плотности состава материалов колесных дисков и шин, отклонения в линейных размерах, повреждения. Неотбалансированное колесо выдает характерное биение при вращении.

Балансировка проводится на специальном станке в процессе вращения колеса. Старый центр тяжести смещают к оси вращения, для чего специалистом устанавливается корректирующий груз: конкретной массы и в строго определенном месте. Грузы набиваются на обод дисков (преимущественно — штампованных) либо приклеиваются на внутреннюю поверхность.

Отбалансированное колесо вращается без биения. В результате снижается износ подшипников и других узлов подвески, улучшается сцепление с дорогой, сокращается тормозной путь, уменьшается износ покрышек и расход топлива. Наконец, езда без вибраций становится комфортнее.

Ротация шин: секрет равномерности износа

Неравномерный износ шин приводит к снижению курсовой устойчивости автомобиля. Особую опасность это представляет в моменты экстренного торможения, когда машину может непредсказуемо «увести» в сторону.

При полной исправности автомобиля и его эксплуатации в соответствии с рекомендациями производителя снизить неравномерность износа позволит периодическая перестановка шин в соответствии с типом привода авто.

На переднеприводных автомобилях при ротации рекомендуется задние шины поставить на место передних, сменив стороны установки. Передние можно менять местами либо оставить на прежних сторонах.

Схема ротации шин на полно- и заднеприводных авто также может перекрестной либо реализовываться с заменой сторон одних только передних колес при установке назад.

Передние шины с направленным рисунком меняют местами с задними, которые установлены на той же стороне.

Если размер шин на колесах передней и задней осей отличается, между собой меняют передние колеса и соответствующим образом поступают с колесами задней оси.

Ротацию колес целесообразно совместить с заменой масла, поскольку рекомендованные интервалы между проведением данных мероприятий примерно равны.

Контроль давления шин

Давление в шинах рекомендуется автопроизводителем для каждой модели авто и груза, который автомобиль несет на борту. Необходимо понимать, что к негативным последствиям может привести как избыточное, так и недостаточное давление.

Чрезмерно высокое давление приводит к быстрому износу центральной части покрышки. Повышаются вибрации и уровень шума. Возрастает нагрузка на ходовую часть автомобиля.

При низком давлении теряется острота рулевого управления и устойчивость курса. Быстро изнашивается боковая часть покрышки и заметно повышается расход топлива.

давление в шинах фото

Таким образом, рекомендованное давление — это не прихоть производителя. Повышенное на 0,2–0,3 атм давление можно устанавливать накануне перевозки весомых грузов, пониженное — перед ездой по пересеченной местности с целью повышения амортизационных свойств. Главное — не забыть привести его к норме.

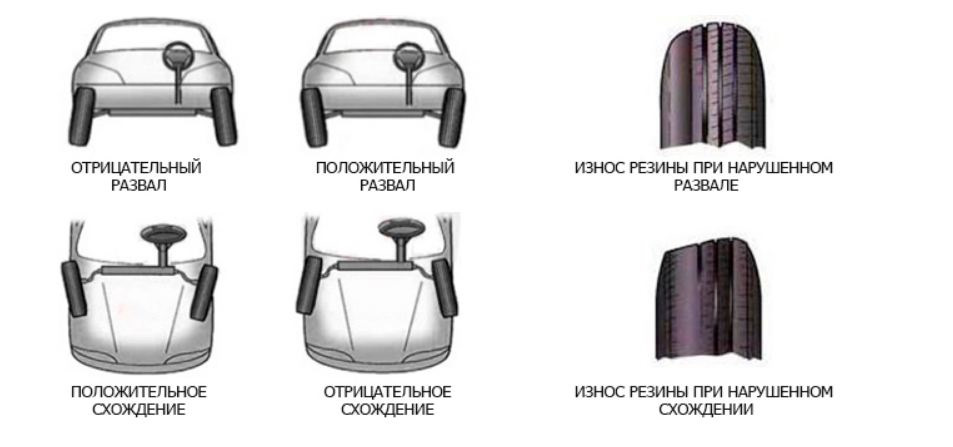

Развал-схождение

Колеса исправного автомобиля, установленные под правильными углами:

эффективно гасят вибрации, снижая нагрузку на рулевое управление;

обеспечивают максимальную площадь пятна контакта с дорожным покрытием и, как следствие, большую устойчивость в кренах, а также лучшую управляемость;

исключают отклонение автомобиля от курса.

Езда на неправильно установленных колесах — самый короткий путь в магазин за новыми шинами. Делать развал-схождение в обязательном порядке следует после каждого ремонта рулевого управления и подвески, если замена деталей может повлиять на углы установки автомобильных колес. Рекомендуемый интервал между регулировками совпадает с периодом между сезонной заменой резины.

развал схождение фото

Рекомендации по снижению износа шин

Устанавливайте шины, типоразмер которых соответствует модели авто.

Эксплуатируйте шины в соответствии с сезоном, для которого они предназначены (если обязанность установки зимней резины регулируется ПДД, то ответственность по ее замене на летнюю ложится на совесть автовладельца).

Следите за исправностью автомобиля.

Своевременно осуществляйте балансировку и регулировку углов установки колес.

Поддерживайте давление на рекомендованном производителем уровне. Контролируйте давление чаще в условиях перепадов температуры воздуха.

Обратите внимание на свою манеру вождения. Избегайте экстренных торможений, вхождений в крутые повороты на большой скорости, наездов на различные предметы и препятствия, прижатий к бордюрам и т. д.

Соблюдайте скоростной режим.

Незамедлительно устраняйте мелкие механические повреждения (проколы, порезы и т. д.).

Правильное хранение шин

Колеса в сборке (шины на дисках) можно хранить в горизонтальном виде, уложив друг на друга, либо в подвешенном состоянии.

правильное хранение шин

Во избежание деформаций шин без дисков не допускается их штабелирование и подвешивание при хранении. Шины следует хранить в вертикальном положении, предварительно очистив от загрязнений. Рекомендуется периодически изменять точку опоры (поворачивать шины), чтобы минимизировать дисбаланс.

правильное хранение шин фото

При выборе места хранения следует отдать предпочтение темным сухим помещениям. Летние шины лучше хранить в отапливаемых, зимние — в проветриваемых помещениях. Из дополнительных средств, продлевающих срок службы шин, следует отметить специальные составы и индивидуальные защитные чехлы.

Найдите свой шиномонтаж

Приобрести качественные шины — только полдела. Не менее важно шины поставить в соответствии с технологией монтажа и обслуживать у квалифицированных специалистов.

Поиск шиномонтажа сродни выбору семейного доктора: тщательно подбирают, но пользуются услугами долгие годы. Какими же признаками обладает хороший шиномонтаж?

Наличие полного набора инструмента и оборудования, проходящего регулярную проверку на технологическую точность.

Чистота в помещении даже в период максимальной загрузки. Опрятность мастеров.

Обязательная очистка колес перед балансировкой.

Строгое соблюдение технологии: использование ручного инструмента при затяжке установочных болтов, правка без применения железных молотков и газовых горелок и т. д.

Установка рекомендованного производителем давления во всех колесах, даже если осуществлялся ремонт одного из них.

Демонстрация результатов работы и готовность ответить на любой вопрос заказчика.

Документальное оформление работы, предоставление гарантийных обязательств

главная > справочник > химическая энциклопедия:

Резина

Резина (от лат. resina – смола) (вулканизат), эластичный материал, образующийся в результате вулканизации натурального и синтетических каучуков. Представляет собой сетчатый эластомер – продукт поперечного сшивания молекул каучуков химическими связями.

Получение резины

Резину получают главным образом вулканизацией композиций (резиновых смесей), основу которых (обычно 20-60% по массе) составляют каучуки. Другие компоненты резиновых смесей – вулканизующие агенты, ускорители и активаторы вулканизации (см. Вулканизация), наполнители, противо-старители, пластификаторы (мягчители). В состав смесей могут также входить регенерат (пластичный продукт регенерации резины, способный к повторной вулканизации), замедлители подвулканизации, модификаторы, красители, порообразователи, антипирены, душистые вещества и другие ингредиенты, общее число которых может достигать 20 и более. Выбор каучука и состава резиновой смеси определяется назначением, условиями эксплуатации и техническими требованиями к изделию, технологией производства, экономическими и другими соображениями (см. Каучук натуральный, Каучуки синтетические).

Технология производства изделий из резины включает смешение каучука с ингредиентами в смесителях или на вальцах, изготовление полуфабрикатов (шприцеванных профилей, каландрованных листов, прорезиненных тканей, корда и т.п.), резку и раскрой полуфабрикатов, сборку заготовок изделия сложной конструкции или конфигурации с применением специального сборочного оборудования и вулканизацию изделий в аппаратах периодического (прессы, котлы, автоклавы, форматоры-вулканизаторы и др.) или непрерывного действия (тоннельные, барабанные и др. вулканизаторы). При этом используется высокая пластичность резиновых смесей, благодаря которой им придается форма будущего изделия, закрепляемая в результате вулканизации. Широко применяют формование в вулканизационном прессе и литье под давлением, при которых формование и вулканизацию изделий совмещают в одной операции. Перспективны использование порошкообразных каучуков и композиций и получение литьевых резин методами жидкого формования из композиций на основе жидких каучуков. При вулканизации смесей, содержащих 30-50% по массе S в расчете на каучук, получают эбониты.

Свойства резины

Резину можно рассматривать как сшитую коллоидную систему, в которой каучук составляет дисперсионную среду, а наполнители – дисперсную фазу. Важнейшее свойство резины – высокая эластичность, т.е. способность к большим обратимым деформациям в широком интервале температур (см. Высокоэластическое состояние).

Резина сочетает в себе свойства твердых тел (упругость, стабильность формы), жидкостей (аморфность, высокая деформируемость при малом объемном сжатии) и газов (повышение упругости вулканизационных сеток с ростом температуры, энтропийная природа упругости).

Резина – сравнительно мягкий, практически несжимаемый материал. Комплекс ее свойств определяется в первую очередь типом каучука (см. табл. 1); cвойства могут существенно изменяться при комбинировании каучуков различных типов или их модификации.

Модуль упругости резин различных типов при малых деформациях составляет 1-10 МПа, что на 4-5 порядков ниже, чем для стали; коэффициент Пауссона близок к 0,5. Упругие свойства резины нелинейны и носят резко выраженный релаксационный характер: зависят от режима нагружения, величины, времени, скорости (или частоты), повторности деформаций и температуры. Деформация обратимого растяжения резины может достигать 500-1000%.

Нижний предел температурного диапазона высокоэластичности резины обусловлен главным образом температурой стеклования каучуков, а для кристаллизующихся каучуков зависит также от температуры и скорости кристаллизации. Верхний температурный предел эксплуатации резины связан с термической стойкостью каучуков и поперечных химических связей, образующихся при вулканизации. Ненаполненные резины на основе некристаллизующихся каучуков имеют низкую прочность. Применение активных наполнителей (высокодисперсных саж, SiO 2 и др.) позволяет на порядок повысить прочностные характеристики резины и достичь уровня показателей резины из кристаллизующихся каучуков. Твердость резины определяется содержанием в ней наполнителей и пластификаторов, а также степенью вулканизации. Плотность резины рассчитывают как средневзвешенное по объему значение плотностей отдельных компонентов. Аналогичным образом могут быть приближенно вычислены (при объемном наполнении менее 30%) теплофизические характеристики резины: коэффициент термического расширения, удельная объемная теплоемкость, коэффициент теплопроводности. Циклическое деформирование резины сопровождается упругим гистерезисом, что обусловливает их хорошие амортизационные свойства. Резины характеризуются также высокими фрикционными свойствами, износостойкостью, сопротивлением раздиру и утомлению, тепло- и звукоизоляционными свойствами. Они диамагнетики и хорошие диэлектрики, хотя могут быть получены токопроводящие и магнитные резины.

Резины незначительно поглощают воду и ограниченно набухают в органических растворителях. Степень набухания определяется разницей параметров растворимости каучука и растворителя (тем меньше, чем выше эта разность) и степенью поперечного сшивания (величину равновесного набухания обычно используют для определения степени поперечного сшивания). Известны резины, характеризующиеся масло-, бензо-, водо-, паро- и термостойкостью, стойкостью к действию химически агрессивных сред, озона, света, ионизирующих излучений. При длительном хранении и эксплуатации резины подвергаются старению и утомлению, приводящим к ухудшению их механических свойств, снижению прочности и разрушению. Срок службы резины в зависимости от условий эксплуатации от нескольких дней до нескольких десятков лет.

Классификация резин

По назначению различают следующие основные группы резин: общего назначения, теплостойкие, морозостойкие, маслобензостойкие, стойкие к действию химически агрессивных сред, диэлектрические, электропроводящие, магнитные, огнестойкие, радиационностойкие, вакуумные, фрикционные, пищевого и медицинского назначения, для условий тропического климата и др. (табл. 2); получают также пористые, или губчатые (см. Пористая резина), цветные и прозрачные резины.

Применение резины

Резины широко используют в технике, сельском хозяйстве, быту, медицине, строительстве, спорте. Ассортимент резиновых изделий насчитывает более 60 тыс. наименований. Среди них: шины, транспортные ленты, приводные ремни, рукава, амортизаторы, уплотнители, сальники, манжеты, кольца и др., кабельные изделия, обувь, ковры, трубки, покрытия и облицовочные материалы, прорезиненные ткани, герметики и др. Более половины объема вырабатываемой резины используется в производстве шин.

Мировое производство резиновых изделий более 20 млн. т/год (1987).

Лит.: Справочник резинщика. Материалы резинового производства, М., 1971; Кузьминский А.С., Кавун С.М., Кирпичев В.П., Физико-химические основы получения, переработки и применения эластомеров, М., 1976; Энциклопедия полимеров, т. 3, М., 1977, с. 313-25; Кошелев Ф.Ф., Корнев А.Е., Буканов А.М., Общая технология резины, 4 изд., М., 1978; Догадкин Б.А., Донцов А.А., Шершнев В.А., Химия эластомеров, 2 изд., М., 1981; Федюкин Д.Л., Махлис Ф.А., Технические и технологические свойства резин, М., 1985; Применение резиновых технических изделий в народном хозяйстве. Справочное пособие, М., 1986; Зуев Ю.С., Дегтева Т.Г., Стойкость эластомеров в эксплуатационных условиях, М., 1986; Лепетов В.А., Юрцев Л.Н., Расчеты и конструирование резиновых изделий, 3 изд., Л., 1987.

Общие сведения, состав и классификация резин

Резиной называется продукт специальной обработки (вулканизации) смеси каучука и серы с различными добавками.

Резина отличается от других материалов высокими эластическими свойствами, которые присущи каучуку — главному исходному компоненту резины. Она способна к очень большим деформациям (относительное удлинение достигает 1000%), которые почти полностью обратимы.

Особенностью резины является ее малая сжимаемость, релаксационный характер деформации, при комнатной температуре время релаксации может составлять-10

4 с и более, высокая стойкость к истиранию, газо- и водонепроницаемость, химическая стойкость, электроизолирующие свойства и небольшая плотность.

Состав и классификация резин. Основой резины является каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (серу и селем).

Противостарители (антиоксиданты) замедляют процесс старения резины, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического (применяются альдольнеозон) и физического действия (парафин, воск) образуют поверхностные защитные пленки.

Мягчители(пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Количество мягчителей 8 — 30% от массы каучука.

Наполнителипо воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Усиливающие наполнители (углеродистая сажа и белая сажа — кремнекислота, окись цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат – продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

По назначению различают следующие основные группы резины:

Общего назначения и специального назначения, в том числе:

-стойкие к действию химически агрессивных сред, в том числе стойкие к гидравлическим жидкостям,

-пищегого и медицинского назначения,

для условий тропического и другого климата

-пористые, или губчатые

-цветные и прозрачные резины.

Физико-механические свойства резин.

Износостойкость – основным показателем износостойкости является истираемость и сопротивление истиранию. Истираемость (определяется как отношение уменьшения объема образца при истирании к работе, затраченной на истирание. Сопротивление истиранию (определяется как отношение затраченной работы на истирание к уменьшению объема образца при истирании.

Усталостно-прочностные свойства резин определяются их утомлением, когда под действием механических напряжений происходит разрушение. Утомлению способствует также воздействие света, теплоты, агрессивных сред ,что вызывают старение. Число циклов нагружения, которое выдерживает, не разрушаясь, образец, называется усталостной выносливостью. Почти не подвержены озонному растрескиванию резины на основе бутилкаучука и хлоропренового каучука. Для обеспечения высокой усталостной прочности необходимы высокая прочность, малое внутреннее трение и высокая химическая стойкость резины. При повышенных температурах (150°С) органические резины теряют прочность после 1 -10 ч нагревания, резины на СКТ могут при этой температуре работать длительно. Прочность силоксановой резины при комнатной температуре меньше, чем у органических резин, однако при 200°С прочности одинаковы, а при температуре 250 — 300°С прочность даже выше. Воздействие на резину отрицательных температур вызывает снижение и даже полную утрату высокоэластических свойств, переход в стеклообразное состояние и возрастание ее жесткости в тысячи и десятки тысяч раз.

Старение резины наблюдается при хранении и эксплуатации резиновых изделий под воздействием немеханических факторов. Испытание на старение проводят как в естественных, так и в искусственных условиях. Процесс старения по-разному сказывается на резинах.

Виды резиновых смесей

Натуральный (НК) и синтетические изопреновые (СКИ). Плотность каучуков 910-920кг/м 3 , предел прочности 24-34МПа, относительное удлинение 600-800%. Изопреновые каучуки применяются в производстве конвейерных лент, формовых изделий, губчатых медицинских и других изделий.

Бутадиеновый (СКД). Плотность каучука 900-920кг/м 3 , предел прочности 13-16МПа, относительное удлинение 500-600% . СКД обладает высокими морозостойкостью и сопротивлением истиранию. Резиновые смеси на основе СКД плохо перерабатываются экструзией и каландрованием. Смеси на основе СКД характеризуются низкой клейкостью. СКД уступает НК по прочности вулканизатов.

Бутилкаучук (БК) обладает стойкостью к кислороду, озону и другим химическим реагентам. Каучук обладает высоким сопротивлением истиранию и высокими диэлектрическими характеристиками. По температуростойкости уступает другим резинам,. Основным физическим свойством БК является необычно высокая газо- и влагонепроницаемость. Камера шины из этого материала удерживает воздух в 10 раз дольше, чем камера из натурального каучука. Бутилкаучук широко применяют как каучук общего и специального назначения. В производстве РТИ из БК изготовляют паропроводные рукава, конвейерные ленты и резиновые технические детали, от которых требуются повышенные тепло-, паро-, озоно- и химическая стойкость. БК применяют для изготовления электроизоляционных резин, различных прорезиненных тканей и обкладки химической аппаратуры. Резины из БК используются в деталях доильных аппаратов и в пищевой промышленности.

Бутадиенстирольный (СКС) и бутадиенметилстирольные (СКМС) каучуки. Плотность каучука 919-920кг/м 3 , предел прочности 19-32МПа, относительное удлинение 500-800% Резины на основе бутадиенстирольных и бутадиенметилстирольных каучуков имеют высокое сопротивление истиранию. Резины из этих каучуков широко применяются в производстве конвейерных лент для обкладочных резин, различных РТИ.

Уретановый (СКУ)/ Полиуретановый обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкость. Стоек к кислороду и озону, его газонепроницаемость в 10 — 20 раз выше, чем у НК. Уретановые резины стойки к воздействию радиации. Резины на основе СКУ применяют для автомобильных шин, транспортерных лент, обкладки труб и желобов для транспортировки абразивных материалов, обуви и др.

Полисульфидный (ПСК) Тиокол. Устойчив к топливу и маслам, к действию кислорода, озона, солнечного света. Имеет высокую газонепроницаемость — хороший герметизирующий материал, хорошие характеристики старения, высокое сопротивление раздиру. Водные дисперсии тиоколов используют для герметизации железобетонных резервуаров. Механические свойства резины на основе тиокола невысокие.

Акрилатный (АК)/ Полиакрилатный. Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении. Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам. Отличительные свойства акриловых каучуков – это их высокая тепло- и маслостойкость. Применяют акрилатные каучуки для различных тепло- и маслостойких уплотнительных изделий (например, сальников, колец, прокладок), рукавов, диафрагм, защитных покрытий, гумирования аппаратуры, липких лент ; для изготовления изделий, работающих в условиях истирания: различных формовых изделий, печатных валиков, обкладок трубопроводов и спускных желобов, по которым транспортируются абразивные материалы, и т. д.

Недостатками являются низкая морозостойкость, невысокая стойкость к воздействию горячей воды и пара.

Силоксановый-Силиконовый (СКТ). Плотность каучука 1700-2000кг/м 3 , предел прочности 35-80МПа, относительное удлинение 360% . СКТ — синтетический каучук теплостйкий. Их применяют как эластичные материалы специального назначения в различных отраслях промышленности, многих областях техники. Силоксановые резины используют для изготовления уплотнителей, мембран, профильных деталей для герметизации дверей и окон, кабин самолетов, а также гибких соединений, выдерживающих очень низкие температуры в высоких слоях атмосферы, значительные концентрации озона и солнечной радиации. Их сопротивление старению и диэлектрические характеристики также весьма высоки.

Высокая теплостойкость резин из силоксанового каучука, позволяет применять их также для изготовления резинометаллических виброизоляторов (амортизаторов), антивибраторов воздухопроводов, оболочек свечей зажигания, уплотнителей прожекторов и т. п.

Автомобильные шины устройство и маркировка

Протектор – это массивный слой высокопрочной резины, соприкасающийся с дорогой. По наружной поверхности он имеет рельефный рисунок в виде выступов и канавок между ними. Протектор определяет износостойкость шины, качество сцепления колеса с дорогой, а также уровень шума и вибраций. Протектор определяет приспособленность шины для работы в различных дорожных условиях. По типу рисунка протектора шины делятся на четыре основные группы: летние (дорожные),зимние (шипованные и фрикционные) всесезонные (универсальные), и карьерные (повышенной проходимости).

Устройство шины

- Протектор – сделан из синтетического и природного каучука. Он обеспечивает надёжное сцепление шины с дорожным полотном.

- Каркас (Бандаж) – сделан из покрытого каучуком нейлона и улучшает способность шины выдерживать высокие скорости, а так же способствует точности изготовления шины.

- Брекер (Слои стального корда) – изготовлены из высокопрочной стали. Предназначены для улучшения сохранения формы шины, а так же для повышения устойчивости автомобиля.

- Прокладки из текстильного корда – сделаны из полиэстера и оказывают сопротивление избыточному давлению в шине.

- Внутренний слой – сделан из бутилкаучука. Служит препятствием для выхода воздуха из внутреннего пространства шины.

- Бортовые полосы – изготовлены из природного каучука и предназначены для защиты шины от боковых повреждений и внешних воздействий.

- Крыльевая лента – изготовлена из синтетического каучука. Повышает комфорт езды, улучшает точность управления автомобилем.

- Кольцевой стержень – сделан из стальной проволоки покрытой каучуком. Служит для надёжного закрепления шины на колёсном диске.

- Бортовая защитная лента – изготовлена из нейлона. Улучшает стабильность и точность управления.

Шины бывают:

зимние , всесезонные и карьерные. Шины для различных условий отличаются рисунком протектора, химическим составом резины, конструкцией и другими элементами. На зимних шинах не стоит ездить летом. Они работают при температурах меньших +9 ° С, а после этого становятся мягкими, как пластилин, быстро изнашиваются и не “держат” дорогу. Летние шины зимой “дубеют” и скользят, как пластмасса.

камерные и бескамерные . Камерные шины состоят из покрышки и камеры с вентилем. Бескамерные шины имеют воздухонепроницаемый резиновый слой (вместо камеры). Герметичность в них достигается плотной посадкой покрышки на обод. Вентиль для нагнетания воздуха в шину размещается и герметизируется в отверстии обода колеса.

Будьте внимательны! Не рекомендуется установка камер в шины бескамерной конструкции. Это приводит не только к существенному изменению поведения шины на дороге, но и к опасности перегрева и разрушения шины при движении с высокой скоростью.

Маркировка шин:

Система условной классификации качества шин

Помимо описанных выше характеристик, на боковину шины могут быть нанесены условные показатели качества шин, относящиеся к так называемой Системе условной классификации качества шин.

Показатель износа

Показатель износа является важнейшей характеристикой, показывающей, как долго шина останется работоспособной. Протектор каждой шины подвержен износу и очень важно не пропустить тот момент, когда он достиг критического уровня и шина уже не может обеспечить должное сцепление с дорожным покрытием.

Каждая новая модель шины проходит тестирование по официально установленной методике, и ей присваивается показатель износа протектора, который теоретически соответствует продолжительности “жизни” шины. ВАЖНО ПОМНИТЬ, что показатель износа является теоретической величиной и не может быть напрямую связан с практическим сроком эксплуатации шины, на который значительное влияние оказывают дорожные условия, стиль вождения, соблюдение рекомендаций по давлению, регулировка углов схода-развала автомобиля и ротация колес. Показатель износа представлен в виде числа от 60 до 620 с интервалом в 20 единиц. Чем выше его значение, тем дольше выдерживает протектор при испытаниях по установленной методике.

Показатель сцепления

Показатель сцепления определяет тормозные свойства шины. Они измеряются путем тестирования при прямолинейном движении на мокрой поверхности. Для обозначения показателя сцепления используются буквы от “А” до “С”, при этом “А” соответствует максимальному его значению.

Температурная характеристика

Температурная характеристика показывает способность шины выдерживать температурный режим, который позволяет сохранять характеристики шин, заложенные заводом-изготовителем, в зависимости от климатических условий эксплуатации. Этот показатель является одним из важных вследствие того, что шины, изготовленные из резины и других материалов, меняют свойства под воздействием высоких температур. В случае с температурной характеристикой также используют буквенный индекс от “Л” до “С”, где “А” соответствует максимальному сопротивлению к нагреву. Поэтому, зимние шины, как правило, мягче летних и не “дубеют” с понижением температуры, летом же они, наоборот, начинают “таять”. Рисунок протектора зимних шин намного грубее, со множеством специальных углублений – ламелей, на боковине обычно имеется маркировка M+S (Mud + Snow) – грязь и снег и/или Winter – зима. Таким образом, на данный момент разделение шин на летние и зимние носит ярко выраженный характер. Хотя некоторые производители применяют технологии выпуска шин, пригодных для любых климатических условий, но такие шины пока далеки от совершенства.

Маркировка DOT

Маркировка DOT является чем-то вроде “отпечатка пальцев” шины. Ее наличие говорит о том, что данная шина соответствует нормам безопасности шин Транспортного Департамента США (Department of Transportation) и допущена к эксплуатации. DOT – это Американская система сертификации. На покрышках, поставляемых на российский рынок, чаще всего встречается метка Е, которая свидетельствует о соответствии европейским стандартам. Такие метки могут встречаться как вместе, так и по отдельности, все зависит от страны-изготовителя. Для примера рассмотрим следующую маркировку: DOT M5H3 459Х 064. Первые буквы и цифры, следующие за аббревиатурой DOT, служат для обозначения фирмы-производителя и заводского кода. Третья, четвертая и пятая буквы, 59Х, обозначают код типоразмера, которым по выбору специфицируют шины их производители для указания их размера и некоторых характеристик. Последние три цифры указывают на дату изготовления: первые две относятся к неделе, а последняя к году производства. Так, 064 значит, что шина была изготовлена в шестую неделю 1994 года. Все шины должны соответствовать как международным, так и российским стандартам.

Индекс давления

Уровень внутреннего давления в шине оказывает влияние на эксплуатационные характеристики Вашего автомобиля. Даже самые качественные шины не справятся со своей задачей, если будут работать при неправильно установленном давлении. Его точное значение зависит от типа автомобиля и, в определенной степени, от выбора водителя. Рекомендованное для данного типа автомобиля давление обычно указано в наклейке на торцевой части двери или стойки салона, или на внутренней поверхности перчаточного ящика и крышки топливного бака.

Компетенции персонала

Мы представляем очередную статью для собственников и руководителей (не hr), раскрывающую еще один аспект оценки персонала. В ней мы остановимся:

- на том, что такое компетенции;

- видах компетенций;

- разработке компетенций;

- на применении компетентностного подхода в оценке персонала;

- этапах внедрения компетенций;

- преимуществах, которые получает компания, формулирующая компетенции.

Что такое компетенция?

Для внедрения системной оценки персонала необходимы четкие критерии. Большинство методов сводится к оценке эффективности (результатов труда) сотрудника и набору его личностных качеств. Одним из ведущих является компетентностый подход.

Компетенция — интегральная характеристика/критерий, описывающий качество поведения человека в определенной деятельности. Как правило, эта некая идеальная модель поведенческих проявлений, позволяющих ему достигать результата, быть эффективным в этом виде деятельности.

Понятно, что поведение человека в каждой ситуации определяется многими факторами: внутренними установками и мотивацией, навыками, пониманием технологии, знаниями. И даже генетической предрасположенностью.

Например, менеджеру по продажам, работающему на рынке B2B (крупные корпоративные продажи), важны развитые коммуникативные навыки для общения с различными специалистами и лицами, принимающими решения. И все это можно назвать «Ведение переговоров»:

- гибкость поведения, умение осознанно подстраиваться под стиль собеседника;

- вариативность в предложении альтернатив;

- развитые навыки аргументации и т.д.

Одновременно с этими качествами, «продавец» должен обладать настойчивостью в достижении цели, умением планировать и контролировать свою деятельность, возможностью работать под давлением. А это уже другая компетенция — «Ориентация на результат».

И таким образом можно сказать, что каждую деятельность можно описать облаком критериев — моделью компетенций. Причем, для каждого бизнеса компетенции будут уникальными, отражающими его специфику. Вот почему мы рекомендуем разрабатывать собственные компетенции.

Вам могут быть полезны наши услуги

Разработка и передача ассессмент центра

Почитать и заказать

Разработка корпоративной модели компетенций

Почитать и заказать

Поведенческие индикаторы компетенции

Как уже раскрывалось выше в примере с «Ведением переговоров», компетенция состоит из простых составляющих — конкретных пунктов, содержащих описание действия. И эти составляющие называются поведенческими индикаторами. Именно на основании поведенческих индикаторов строится оценка персонала с применением ассессмент центра или структурированного интервью.

Но это еще не все, необходимы уровни проявления компетенций.

Шкала развития компетенций

Для того, чтобы описать качество действия сотрудника, задать эталонные значения и иметь возможность сравнивать с ним проявленное поведение, существует шкала развития компетенций. Это уровни, описывающие качество поведения. И шкала по уровням может быть разная. Например, 4 уровня (также возможны промежуточные значения — «половинки»):

- 0 — компетенция не проявлена/отсутствует;

- 1 — уровень базового развития;

- 2 — уровень уверенного владения компетенцией в стандартных ситуациях;

- 3 — уровень мастерства (эталон, возможность трансляции).

Грубо говоря, шкалу развития компетенций можно представить в виде градусника «плохо-хорошо». В соответствии с этим «градусником», оценивается сотрудник.

Существует несколько вариантов описания уровней компетенций. В приведенных ниже примерах видны различия. Можно предположить, что и создавались они для разных методов оценки.

Пример 1

Пример 2

— Устанавливает такие правила работы группы, при которых дает возможность каждому проявить себя, оставаясь при этом лидером

— Мотивирует группу на выполнение цели, вдохновляет, влияет на настрой группы

— Ориентирует других участников группы на активную работу в группе

— Взаимодействует с каждым членом команды, основываясь на индивидуальных особенностях личности

— Нацеливает группу на достижение результата, возвращает группу к результату

— Организует работу группы, предлагает приемы и процедуры работы группы

— Берет ответственность за результат на себя

— Проявляет инициативу, но не может добиться внимания участников

— Организует работу отдельных участников группы

— Проявляет безразличие к результатам групповой работы

— Самоустраняется от организации групповой работы, действует только по указаниям

— Не вступает во взаимодействие с участниками группы

Принято еще применять термин «целевой показатель», которым задают значение проявления компетенции для данной целевой аудитории. Например, для руководителя топ-уровня компетенция «Стратегическое мышление» должно быть проявлено на уровне «2». Тогда как значение для руководителя подразделения целевой показатель составит «1,5».

По полученной оценке можно судить о потенциале сотрудника, необходимости развития, пригодности к данной деятельности и т.д.

Виды компетенций

Надо сказать, что это условная классификация. Скорее, это разделение для обозначения «сферу применения» компетенций. Ведь в процессе своей деятельности человек использует множество интегративных качеств. Например, руководитель, проводящий совещание, «использует» одновременно несколько своих компетенций — разных видов.

Но все же иногда можно встретить деление компетенций на кластеры:

- управленческие

- коммуникативные

- корпоративные (ценностные)

- профессиональные (технические)

Управленческие компетенции

Управленческие компетенции описывают действия руководителей в процессе принятия решений и общения с подчиненными. Также это компетенции, описывающие качество его поведения — часто «Лидерство».

Примеры управленческих компетенций:

- Стратегическое (или системное) мышление

- Планирование (и организация или контроль)

- Развитие подчиненных

- Мотивация

- Лидерство

Коммуникативные компетенции

Это описание качества поведения в процессе коммуникаций внутри компании и с внешними партнерами.

Примеры названий коммуникативных компетенций:

- Ведение переговоров

- Межличностное понимание

- Влияние

В зависимости от акцентов, в описании компетенции можно увидеть специфику деятельности сотрудников и приветствуемые стили поведения (агрессивность, ассертивность или партнерская позиция).

Корпоративные компетенции

Важной частью модели компетенций являются ценностные компетенции. Они отражают корпоративную философию — Ценности и стандарты поведения, приветствующиеся в компании. Именно поэтому в некоторых компаниях отдельно формулируют корпоративные компетенции.

Примеры корпоративных (ценностных) компетенций:

- Ориентация на результат

- Клиенториентированность (часто, даже, внутренняя)

- Работа в команде

Профессиональные (технические) компетенции

Описывают знания, навыки и поведение какой-либо профессиональной группы должностей. Например, для направления IT или бухгалтеров.

Следует понимать целесообразность разработки профессиональных компетенций — достаточно ли представлена в компании эта группа людей, насколько часто происходят изменения в их деятельности и технологиях, применяемых ими.

Применение компетенций — оценка персонала

Наиболее часто применяемые методы, где используются компетенции:

- ассессмент центр — наиболее эффективный способ в ходе специально разрабатываемой деловой игры;

- структурированное интервью по компетенциям;

- оценка «180/360° обратная связь», где оценку сотруднику дают со всех сторон — подчиненные, руководители, коллеги, клиенты.

Разработка компетенций

С необходимостью разработки компетенций встречается каждая компания, которая регулярно проводит оценку персонала с помощью компетентностного подхода.

Надо признать, создание модели компетенций — затратное по времени (и часто по бюджету) начинание. Как правило, внутренние специалисты, простите за каламбур, не обладают достаточной компетентностью для качественного описания компетенций. Основными ошибками можно назвать нечеткость формулировок, пересекающиеся поведенческие индикаторы (встречающиеся в разных компетенциях). И тратится на эту работу много времени.

Конечно, можно использовать универсальные компетенции. Например, многие компании берут за основу труды компании «Ломингер» и немного их модифицируют под себя. Но, если стоит задача качественной передачи специфики бизнеса, без формулирования собственной модели не обойтись. И в этом случае лучше обратиться к провайдерам.

Разработка модели компетенций. Основные этапы

Основными этапами проекта разработки модели компетенций можно назвать:

- Определение цели и задач (для чего формулируем и как будем применять), методологии разработки.

- Формирование проектных(ой) групп(ы) с привлечением максимально возможного количества участников. Это позволит в дальнейшем снизить сопротивление сотрудников. Группы могут быть совершенно разными по направленности и времени существования.

- Непосредственно разработка компетенций.

- Тестирование с помощью фокус-групп и оценочных процедур.

Формирование компетенций. Методы

Наиболее известными методами разработки компетенций считаются:

- Метод репертуарных решеток — анализируется поведение наиболее эффективных сотрудников, составляется список поведенческих индикаторов. Проводится чаще в виде интервью с руководителями, в результате которых формируется таблица (решетка) с фамилиями работников и их индикаторами.

- Метод критических инцидентов строится на основе интервью с сотрудниками (и руководителями), в ходе которых они рассказывают о критических ситуациях, действиях, приведших к успеху или, наоборот, не позволившие разрешить ситуацию.

- Метод прямых атрибутов — самый быстрый и простой, когда ключевым руководителям предъявляют карточки с описанием готовых компетенций. Руководителям предлагается выбрать из этого набора те, что являются наиболее значимыми для бизнеса.

Внедрение модели компетенций

Внедрение модели компетенций происходит по классике управления изменениями. Если упростить модель, то основными зонами внимания можно считать следующие:

- Необходимо создать мотивацию к использованию компетенций. Показать сотрудникам, что это станет инструментом их обучения и возможностью развиваться в компании. А руководителям позволит более обоснованно принимать решения. И происходить это может в ходе проведения пилотных оценочных процедур на примере стандартных (неадаптированных под компанию) компетенций.

Кстати, именно такой вариант мы предлагаем клиентам, когда в компании нет своей модели — с чего-то начать. Запустить процесс. Показать хотя бы на уровне одной группы или целевой аудитории, что оценка персонала по компетенциям это «не страшно, а полезно».

В этом случае мы реализуем, например, Лайт-ассессмент, по результатам которого участники получают рекомендации по развитию.

- Максимальное информирование сотрудников и вовлечение в процесс. И здесь, как уже говорилось чуть выше, необходимо работать, как до разработки, так и после формулирования компетенций.

Это может происходить в форме рассылок с описанием задач внедрения модели, описанием всех этапов, просьбой предоставления обратной связи и т.д. Конечно, наиболее работающей формой можно считать очные рабочие группы, посвященные разработке и трансляции.

Уже в ходе этого подготовительного периода (который может быть реализован даже после разработки модели) будет получена обратная связь, выявлены наиболее сопротивляющиеся сотрудники или те, на которых можно опираться во внедрении новшеств.

- После разработки компетенций необходимо провести первый эпизод оценки с их использованием и показать эффективность внедрения. Этим самым решается задача «пропаганды» новшеств и снятие сопротивления у части сомневающихся (шестой этап модели изменений по Коттеру).

- Внедрение изменений на регулярной основе, закрепление модели компетенций на уровне регулярного менеджмента.

Например, одной из частей внедрения компетенций в «быт компании», может стать их использование руководителями во время регулярной обратной связи подчиненным. Оперирование терминологией компетентностного подхода, отсылка к поведенческим индикаторам корпоративной модели формирует понятийное поле, в котором живут сотрудники.

И это не полный список зон внимания. Для каждой компании они свои. Но все они должны быть направлены на формирование положительной установки к оценке по компетенциям. Понятно, что формирование установки — долгий процесс. Что мы и подразумевали, говоря о возможной длительности проекта. Итак, основные зоны внимания — мотивация, информирование, вовлечение, пропаганда.

Модель компетенций. Преимущества

Основными преимуществами наличия корпоративной модели компетенций можно назвать:

- критерии, применяемые к сотрудникам, отражают специфику бизнеса, деятельности сотрудников и корпоративной культуры компании;

- компетенции становятся для сотрудников своеобразными маяками, на которые необходимо ориентироваться — задают стандарты поведения, позволяющего быть успешным в данной деятельности;

- в компании формируется развивающая среда (конечно, при проведении регулярной оценки персонала по компетенциям);

- упрощается процесс принятия решений (в области карьерного перемещения сотрудников);

- значительно снижаются затраты на поиск, адаптацию и развитие персонала;

- упрощается взаимодействие с провайдерами услуг в области оценки и развития персонала.

«Иметь или не иметь?» — вот в чем вопрос. И его решает каждая компания. А мы, «Лаборатория Деловых Игр» всего лишь помогаем эффективно осуществить задуманное: разработать и внедрить корпоративную модель компетенций, оценить сотрудников и предложить программу их развития.