Суть хонингования, применяемые станки и инструменты

Описание процесса хонингования и его разновидностей. Используемые станки и инструменты на этапах хонингования. Применяемые для работы бруски. Экструзионное и плосковершинное хонингование.

Хонингование – это процесс обработки поверхности металла с использованием алмазной крошки. Основное применение оно нашло для шлифовки конусных и цилиндрических деталей. Данная операция удобна при изготовлении отверстий. Получаемая величина шероховатости поверхности соответствует уровню чистовой токарной зачистки или шлифовке крупнозернистым абразивным кругом. Только методом хонингования можно добиться нужного результата при работе с блоком цилиндров. В местах сопряжения деталей должна находиться смазка, которая удерживается специально нанесенной хонинговальной сеткой.

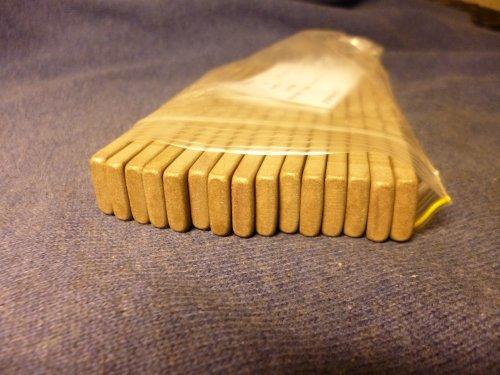

Используемый хонинговальный инструмент называется хоном. Это бруски или камни, которые размещаются по периметру основания. В процессе работы они стираются, поэтому конструкция обоймы предусматривает возможность их замены.

Для процесса хонингования используются специальные станки. Это приспособления с горизонтальным или вертикальным расположением в пространстве шпинделя. Каждый из них имеет свое назначение в зависимости от проводимой работы. Хонинговальное оборудование специализировано под узкий профиль. Изготовление универсальных станков отошло в прошлое.

Описание процесса хонингования и его виды

В процессе хонингования происходит абразивное воздействие на поверхность обрабатываемой детали. Целью является получение нужной шероховатости поверхности и достижение необходимой точности размеров с помощью хонинговального инструмента. В этом качестве выступает алмазный брусок. Часто алмазная крошка располагается на керамической связке. Керамическое хонингование находит применение наряду с бакелитовым. У полученных деталей минимизируются потери на трение при работе в сопряжении с другими элементами конструкции.

Различается несколько видов хонингования:

- Сухое. При таком процессе не участвует смазочная жидкость.

- Вибрационное. Это метод, в котором дополнительную помощь оказывает вибрация.

- Электрохимическое. В процессе не только участвуют механические силы, но и воздействует электрохимический фактор.

- Экструзионное хонингование. На видео представлен весь процесс, который буквально завораживает в процессе просмотра.

- Плосковершинное, или платохонингование.

Видеозапись экструзивного хонингования:

Между цилиндрами и кольцами существует зазор, который заполняется маслом. Формируется он автоматически в первое время работы двигателя. Для этого с помощью платохонингования поверхностный слой сопрягаемых деталей делается рыхлым. В процессе работы он стирается, и детали надежно прилегают друг к другу. Минимальный оставшийся зазор заполняется маслом.

Главные плюсы

- После проведения хонингования поверхностный слой деталей приобретает повышенную прочность, что сказывается на длительности их эксплуатации.

- Значительно меньший процент получения бракованных деталей. Связано это с тем, что хонинговальный инструмент не создает большого давления на поверхность изделия.

- Широкий выбор зернистости хонинговального инструмента. Это позволяет легче выходить на нужный уровень требований к обрабатываемой детали.

- С помощью хона есть возможность устранения брака при сверлении отверстий на станке.

- Одновременно на оборудовании совершается хонингование нескольких отверстий, что повышает скорость выполнения работы.

Этапы хонингования

После закрепления детали в оборудовании проводятся 2 этапа хонингования:

- Черновой. Ведется с помощью крупнозернистого абразива. На этом этапе изделию придается нужная форма без выдерживания точности размеров.

- Чистовой. С помощью алмазных или керамических брусков идет дополнительная обработка поверхности. В результате изделие получается гладкое, с нужным классом шероховатости, а размеры соблюдаются в пределах допуска.

Мелкозернистый абразив обеспечивает нанесение хонинговальной сетки на поверхности блока, впадины которой заполняются маслом. Это позволяет ему удерживаться на микрорельефе поверхности изделия. Оно не стекает и выполняет смазывающие функции.

После процесса хонингования детали требуют очистки. Чтобы удалить металлическую стружку, сначала применяется абразивная щетка. Потом готовится мыльный раствор, куда окунаются изделия.

Чтобы добиться нужной гладкости, используется абразивная паста. При ее нанесении заполняются все мелкие поры. Эта финишная обработка окончательно устраняет микрочастицы грязи, оставшиеся на деталях.

Используемое оборудование и материалы

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

- Хонинговальный горизонтального типа. На нем выполняются наружные операции с длинными деталями.

- Хонинговальный вертикального типа.

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

- Корпус. Представляет собой сварную конструкцию из труб. Сверху расположен защитный кожух.

- Линейные направляющие с установленными концевыми выключателями. Они необходимы для контроля передвижения каретки в заданных пределах.

- Передвигающаяся каретка.

- Хонинговальный инструмент.

- Насос для охлаждения жидкости.

- Зажимное устройство.

- Электрическая часть.

- Панель управления.

Хонинговальные бруски

- белый электрокорунд;

- зеленый карбид кремния;

- эльбор;

- алмаз.

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

- Твердый хонинговальный инструмент ставится для обработки грубой поверхности.

- На обработку короткой заготовки следует ставить более твердый брусок.

- Уменьшение ширины бруска должно сопровождаться увеличением его твердости.

- При увеличении твердости материала обрабатываемой детали должна возрастать мягкость бруска.

Увеличение твердости бруска сопровождается уменьшением его пористости. Это создает затруднение для расположения стружки. Возникает риск налипания металла на хонинговальный инструмент.

Как обрабатывают отверстия не круглой формы

Происходит это за счет того, что в хонинговальных станках бруски находятся в специальном корпусе, конструкция которого состоит из следующих элементов:

- пневматической камеры;

- двух муфт: подвижной и неподвижной;

- колодок.

В корпусе изготовлены канавки, по которым подается воздух. В процессе работы давление воздушного потока из пневмокамеры прижимает инструмент к обрабатываемой поверхности изделия. Колодки обладают способностью поворачиваться на необходимый угол. Благодаря этому происходит хонингование любой поверхности вне зависимости от ее конфигурации. Изменением силы воздушного потока контролируется величина прижима хонинговального инструмента к изделию.

Другой способ – это использование гибких щеток, которые крепятся к эластичным нитям. В итоге возможна обработка поверхности любого контура.

Хонингование в домашних условиях

- электрическая дрель;

- очки для защиты глаз;

- ветошь;

- масло или керосин.

Порядок работы следующий:

- Рабочий инструмент фиксируется в патроне дрели.

- Обрабатываемое отверстие увлажняется.

- Включается дрель, камни сжимаются, и инструмент опускается в отверстие.

- В процессе работы совершаются поступательные движения вверх и вниз.

- Вынимать инструмент из отверстия можно только после его остановки.

- Постоянно ведется наблюдение за формируемым узором поверхности. Получаемые линии должны ложиться равномерно, создавая между собой угол в 60 градусов.

После окончания работы деталь промывается в мыльном растворе, просушивается и покрывается маслом. Оно необходимо в качестве антикоррозийной защиты.

Возможно, у читателей этой статьи имеются автомобили, которые требовали капитального ремонта. При его выполнении хонингование является обязательной операцией. Может, вы знаете какие-то нюансы в проведении такого процесса? Поделитесь ими в комментариях к этой статье.

Хонингование – легкий способ довести поверхность до идеала

Многие слышали об абразивной обработке металлов, но далеко не каждый знает про ее отдельные виды, так что ниже рассмотрим один из них. Речь пойдет про возможность осуществить хонингование отверстий своими руками, также узнаем, в каких случаях данный процесс целесообразно применять, обсудим его особенности и, конечно же, необходимые для работы инструменты и материалы.

1 Что это такое хонингование и каким оно бывает?

Итак, начнем с того, что же представляет собой сама абразивная обработка. Это вид механического воздействия на металл, которое осуществляется посредством специального инструмента. Причем делается это как вручную, так и на оборудовании. Главная цель – достижение более точных размеров, формирование заданного микрорельефа, а также улучшение качества поверхности детали – она становится более гладкой.

Если же говорить конкретно о хонинговании, то тут используют специальные инструменты – хоны, от которых, собственно говоря, и пошло название данного процесса. Чаще всего этим способом обрабатывают цилиндрические поверхности. При этом хон, на котором размещены специальные абразивные бруски, движется в двух направлениях: вращательном и возвратно-поступательном. Также очень важно, чтобы на поверхность достаточно обильно наносилась смазочно-охлаждающая жидкость.

В зависимости от особенностей процесс хонингования делится на следующие виды:

- сухое, когда не используется смазочная жидкость;

- вибрационное, в этом случае головка инструмента подвергается дополнительной вибрации;

- электрохимическое, при котором заготовка подвергается воздействию и механических сил, и электрохимическому влиянию одновременно;

- еще существует плосковершинное хонингование, применяемое для устранения впадин и бугров на поверхности изделия.

2 Оборудование и материалы для хонингования

Как уже было указано в самом начале, для этого вида абразивной обработки металлов используется специальное оборудование, рассмотрим же его особенности. Существуют так называемые многобрусковые инструменты, в основном содержащие от 5 до 8 брусков. С их помощью можно достичь максимальной точности геометрии той или иной детали. Что же насчет режущих элементов, так их установка осуществляется посредством центральной раздвижки, имеющей электромеханический либо гидравлический привод. Последний имеет некоторое преимущество, так как в этом случае можно более точно отрегулировать давление. Так что такой привод целесообразно использовать, например, при работе с изделиями из алюминия.

Станки, имеющие механический привод и меньшее количество хонинговальных брусков, непригодны для работ с таким “мягким” материалом, так как в этом случае ни требуемого качества, ни заданных размеров достичь не удастся.

Особые требования предъявляются к качеству брусков и смазочно-охлаждающей жидкости. Для того чтобы резание осуществлялось достаточно интенсивно и дало желаемый результат, необходимо обеспечить самозатачиваемость бруска. А значит, все затупившиеся зерна должны ликвидироваться с поверхности путем вырывания или же скалывания. Данным параметрам идеально подходят сверхтвердые материалы, такие как эльбор или алмаз, зерна которых остаются острыми на протяжении длительного периода. При этом в процессе износа преобладает их микроскалывание, а не полное вырывание, что продлевает жизнь такому инструменту.

3 Особенности процесса и сфера применения хонингования

Итак, рассмотрим технологию хонингования и ее особенности. Как при любом виде абразивной обработки в этом случае происходит контакт между заготовкой и инструментом. При этом последний наносит на поверхность детали микрорезы, то есть, осуществляется царапание абразивными частицами, размеры которых обычно колеблются в пределах от 20 до 100 мкм – необходимо просто подобрать подходящее полотно. А вот разбег с количеством зерен еще более значительный, их может быть как 20, так и целых 400 на один квадратный миллиметр.

В общем, в процессе такого микрорезания происходит и снятие тончайшей стружки с поверхности металла, а также трение и его пластическое оттеснение. Огромную роль играет то, насколько правильно будут подобраны все параметры – начиная от размеров абразивных частиц и заканчивая скоростью вращения, а также прилагаемым давлением. В основном первая стадия процесса заключается в исправлении грубых погрешностей формы изделия. Осуществляется это посредством длительной обработки хонинговальными брусками. В этом случае скорость, с которой снимается слой металла, достигает 4 мкм/с.

Для того чтобы получить более гладкую поверхность либо же заданный микрорельеф, а также с целью упрочнения поверхностного слоя, применяют режим граничного трения, при котором снятие металла сводится к минимуму. Достигается данный режим путем повышения окружной скорости заготовки либо инструмента, а также снижения частоты колебания рабочих брусков и производимого давления.

Этот вид абразивной обработки используется во многих отраслях промышленности, особенно автомобильной. Так, например, подобным способом обрабатываются многие детали, в том числе и двигатели, а точнее, гильзы цилиндров, отверстия шестерней, поршневой и кривошипной головок шатунов, блоков цилиндров и т. д. Благодаря чему получаются максимально точные размеры этих самых отверстий, а поверхность становится идеально гладкой. Устраняются все погрешности в геометрии обрабатываемых деталей, которые могли возникнуть ранее.

Кроме того, способ хонингования применим и для обработки различных деталей топливной аппаратуры вроде труб. Им осуществляют обработку как глухих, так и сквозных цилиндрических отверстий, диаметром и 5 мм, и 800 мм, а длина иногда достигает двадцати метров. Также обрабатываются и иные типы просветов – конические, шлицевые, некруглые. Можно осуществлять одновременную обработку и нескольких соосных отверстий.

4 Технология хонингования в домашних условиях

Как видно, данный процесс имеет огромное значение и нашел себя во многих сферах, однако стоит выяснить, можно ли осуществить его своими силами или все-таки придется обращаться в специализированные мастерские. В принципе, если вполне уверены в своих силах и имеете в распоряжении приспособление для хонингования цилиндров, то можно немного сэкономить и выполнить эту операцию дома.

Понадобится хон, лучше гибкий, который внешне напоминает ершик для мытья бутылок, но если есть традиционный, то и он вполне подойдет. Кроме того, необходимо подготовить дрель, защитные очки, хонинговочное масло, которое можно заменить керосином, и ветошь. Собрав все необходимое, зажимаем хон в патроне электродрели и обрабатываем им отверстие, предварительно обильно смочив поверхность жидкостью. Чтобы ввести инструмент внутрь обрабатываемой детали, необходимо сжать камни.

Движения должны производиться вверх-вниз, определить правильно ли вы их выполняете можно по появившейся на поверхности металла сетке. Узор должен получаться равномерным, а линии располагаться под углом в 60° друг к другу. Нельзя извлекать хон до тех пор, пока дрель полностью не остановится. В конце удаляется надфилем фаска, чтобы не возникало зацепов колец, при этом действуем крайне аккуратно, дабы не повредить поверхность обработанного отверстия. И тщательно вымываем деталь мыльной водой, дабы устранить следы абразива. После всех этих операций нужно просушить изделие и смазать специальным маслом, имеющим антикоррозионное действие.

Что такое хонингование? (видео)

Статья о том, что такое хонингование цилиндров мотора, зачем оно нужно: процесс работы, тонкости. В конце статьи — видео о том, что такое хонингование.

С течением времени двигатель внутреннего сгорания изнашивается и теряет свои эксплуатационные свойства. Ухудшаются динамические и мощностные характеристики, увеличивается расход топлива, снижается компрессия. И этого невозможно избежать.

Изношенный двигатель требует капитального ремонта, основной целью которого является возвращение первоначальных свойств силового агрегата. И в качестве финишной операции капремонта широко применяется процесс хонингования.

Области применения хонингования

Обработка отверстий в различных деталях, в том числе в деталях двигателя (отверстий блоков цилиндров, гильз цилиндров, отверстий кривошипной и поршневой головок шатунов, отверстий шестерен) и т. д. Хонинговочная сетка является побочным эффектом этого высокоточного метода шлифования. По её характеру можно судить о правильности обработки, точности соблюдения технологии. Особенно это актуально при работе ручным инструментом. При обработке хонингованием обеспечивается стабильное получение точных отверстий и требуемых параметров шероховатости обработанной поверхности.

Немного теории и технологии

Хонингование — (от англ. honing, от hone — хонинговать, буквально — точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Что лучше, хонингование или шлифовка цилиндров мотора

Любой мотор в процессе эксплуатации подвержен износу. Цилиндры двигателя постепенно меняют свою первоначальную форму, становясь эллипсовидными, овальными, приобретают форму конуса и т.д. На стенках цилиндров появляются задиры, царапины, в отдельных случаях трещины и другие дефекты. Для нормальной эксплуатации таким моторам необходим капитальный ремонт.

Так называемая «капиталка» (капремонт) двигателя зачастую предполагает замену поршней и поршневых колец на ремонтные, восстановительные работы или замену коленвала, а также расточку цилиндров двигателя в ремонтный размер. Для нормальной приработки деталей и более эффективной работы ДВС после ремонта стенки цилиндров должны иметь определенные шероховатости перед окончательной сборкой. Для этого применяется хонингование.

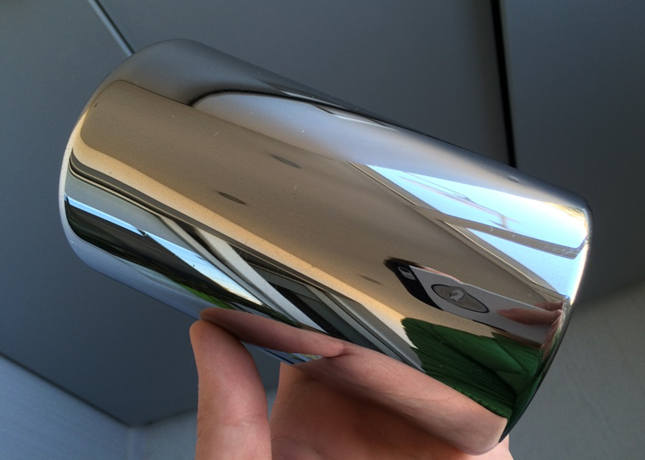

Также во время ремонта хонинговать можно другие внутренние цилиндрические поверхности. Речь идет о втулках верхней головки шатуна, отверстиях нижней головки шатуна, втулках коромысел клапанного механизма, постели коленвала и других отверстиях. Хонингование цилиндра выгодно отличается от других способов притирки, таких как полировка или притирка стенок цилиндров. Начнем с того, что часто встречающимся понятием применительно к ремонту ДВС является так называемое зеркало цилиндра.

Указанное «зеркало» понимается как абсолютно гладкая поверхность стенок цилиндра двигателя. Такая гладкая поверхность создается в результате шлифования (шлифовки) стенок цилиндра перед сборкой мотора после проведения ремонта. Также зеркало цилиндра набивается (натирается) в процессе дальнейшей эксплуатации двигателя.

Другими словами, зеркало на стенках цилиндра создается в результате контакта стенок с поршневыми кольцами. По этой причине многие представители «гаражного» ремонта игнорируют процедуру нанесения хона. Основанием для этого является мнение о том, что хон все равно сотрется через несколько тысяч километров пробега, а на стенках цилиндров набьется зеркало. Стоит отметить, что в ряде случаев после нанесения хонинговочной (хонинговальной) сетки на стенки цилиндров рекомендована скорая замена поршневых колец. Данный факт является еще одной причиной, по которой «гаражные» мастера не стремятся выполнять процедуру хонингования и склоняются к шлифовке цилиндра для немедленного получения зеркала.

Теперь о хоне. Хонингование представляет собой тщательную обработку поверхности цилиндра при помощи специнструмента. Результатом профессиональной хонинговки мотора становится быстрая и качественная приработка поршневых колец, более высокая компрессия, уменьшение износа деталей, увеличение моторесурса и т.д. Параллельно с этим после нанесения хона снижается расход моторного масла на угар, камера сгорания становится более герметичной, что минимизирует прорыв картерных газов и их попадание в картер двигателя. Давайте рассмотрим данный процесс и ответим на вопрос, что такое хонингование цилиндра и зачем необходимо наносить хон.

Особенности хонингования

Возвратно-поступательное движение хона с постоянным давлением бруска или постоянной скоростью радиальной подачи.

Требования к процессу и оборудованию

Хонингование призвано получить требуемые цилиндрические размеры, обеспечив точность и минимальные отклонения между диаметрами в разных точках цилиндров мотора.

Возникающие отклонения в виде элипсности, конусности или бочкообразности неприемлемы — они могут свидетельствовать о том, что обработка хоном была выполнена некачественно и требуется снова.

Особое внимание уделяется параметру шероховатости. После хонингования на стенках цилиндров образуются незначительные засечки — от них не следует избавляться, поскольку эти насечки отлично задерживают моторное масло, что в дальнейшем влечет к улучшенной смазке элементов поршневой группы.

Во время процесса обкатки серные соединения, которые имеются в лубриканте, приведут к созданию сульфидной пленки на поверхности цилиндров, что в дальнейшем повлечет снижение износа элементов поршневой группы.

В качестве оборудования для финишной обработки используют хоны с изменяемыми диаметрами, предназначенные именно для обработки цилиндров ДВС. Ресурс у инструментов несколько ограничен, однако они соответствуют всем необходимым стандартам.

Выбор инструмента для хонингования зависит от диаметров обрабатываемых цилиндров, количества камней, а также зернистости и твердости материалов, из которых они изготовлены. Чаще всего для обработки цилиндров применяются алмазные хоны, обладающие относительно невысокой ценой, внушительной твердостью и необходимой зернистостью.

Обработка хонами требует обильного смазывания охлаждающими жидкостями. При обработке стальных или чугунных деталей применяют керосин, а если используется хон с алмазным напылением, то подойдет самая обыкновенная вода с добавлением синтетических присадок.

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

Хонголовка с хонбрусками в цилиндре

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS

Прибор для контроля шероховатости Hommel

Безгильзовые двигатели

Обработка хоном отличается на гильзовых и безгильзовых двигателях. Если необходимо обработать безгильзовый блок цилиндров, особых сложностей возникнуть не должно.

Цельная металлическая конструкция надежно закрепляется на рабочем столе станка непосредственно после процесса расточки. Следует удостовериться, что гильзы располагаются строго вертикально, и никаких смещений при возвратно-поступательном движении патрона не возникнет — в противном случае от обработки не будет никакого толка.

При обработке безгильзовых цилиндров потребуется всего несколько проходов станка. При этом необходимо строго контролировать получаемые размеры и шероховатость поверхностей. В этом помогут индикаторный нутромер (контролирует размеры) и профилометр или оптический прибор для замера уровня шероховатости.

ИНСТРУМЕНТ ДЛЯ ХОНИНГОВАНИЯ

В качестве абразивных материалов используются специальные бруски. Сами бруски отличаются не только геометрическими параметрами, но и степенью абразивности материала, износостойкостью. Для профессиональной обработки используется хон, в котором набор абразивных брусков закреплен в металлической оправке, а сами бруски расположены равномерно по периметру хонинговальной головки. Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

- гибкие хонинговальные щетки (бутылочный ершик). Приспособление представляет собой насадку для ручной дрели или шуруповерта, на конце которой находится хонинговальный «ершик». В качестве абразивных материалов используются шлифовальные камни, закрепленные на пружинящих ножках;

- 3-лапые приспособления для ручной хонинговки. В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

Смазочно-охлаждающие жидкости для хонингования

При обработке деталей из стали и чугуна применяют керосин или смесь керосина с веретённым маслом (10 %—20 %). При использовании алмазных хонинговальных брусков часто применяют в качестве СОЖ обычную воду, в которую добавляют различные (как правило синтетические) вещества, предотвращающие коррозию обрабатываемой детали и самого станка. Использование водных растворов обусловлено более высокой теплоемкостью воды (по сравнению с маслами и керосином), а, следовательно, и более интенсивным отводом тепла, что является одним из важнейших требований, предъявляемых к СОЖ. При этом водные растворы более экологичны и менее вредны для оператора станка.

Используемое оборудование и материалы

Для проведения процесса необходимо наличие оборудования, в которое вставляются бруски для обработки деталей. Это и есть инструмент для хонингования. В процессе работы используется смазывающая жидкость, которая значительно ускоряет операцию.

Количество вставляемых брусков колеблется в пределах 5–8 штук. Чем их больше, тем выше получается класс шероховатости обрабатываемой поверхности.

Хонинговальные станки

Применяемый хонинговальный станок бывает 2 типов:

- Хонинговальный горизонтального типа. На нем выполняются наружные операции с длинными деталями.

- Хонинговальный вертикального типа.

На вертикальных хонинговальных станках работы ведутся только с внутренними поверхностями, а обрабатываемые изделия имеют небольшую длину.

В классическом исполнении существуют следующие узлы станка:

- Корпус. Представляет собой сварную конструкцию из труб. Сверху расположен защитный кожух.

- Линейные направляющие с установленными концевыми выключателями. Они необходимы для контроля передвижения каретки в заданных пределах.

- Передвигающаяся каретка.

- Хонинговальный инструмент.

- Насос для охлаждения жидкости.

- Зажимное устройство.

- Электрическая часть.

- Панель управления.

Хонинговальные бруски

Хонинговальные бруски выпускаются на керамической и бакелитовой основе. В качестве абразивного материала используются:

- белый электрокорунд;

- зеленый карбид кремния;

- эльбор;

- алмаз.

Хонинговальные алмазные бруски получили наибольшее распространение. Если в качестве связки используется керамика, то материал инструмента получается пористым и хрупким. В процессе работы из-за его мягкости происходит самозатачивание бруска и отколы от него мелких частиц. Эти микроэлементы попадают на поверхность обрабатываемой детали и наносят царапины.

Алмазный хонинговальный брусок

Хонинговальные бруски на бакелитовой связке таких недостатков не имеют. Они более прочные и эластичные. В процессе хонингования сколы у инструмента отсутствуют, а объем снимаемого металла выше на 20–60%.

Во время выбора твердости хонинговального бруска руководствуются следующими правилами:

- Твердый хонинговальный инструмент ставится для обработки грубой поверхности.

- На обработку короткой заготовки следует ставить более твердый брусок.

- Уменьшение ширины бруска должно сопровождаться увеличением его твердости.

- При увеличении твердости материала обрабатываемой детали должна возрастать мягкость бруска.

Увеличение твердости бруска сопровождается уменьшением его пористости. Это создает затруднение для расположения стружки. Возникает риск налипания металла на хонинговальный инструмент.

Значение хонингования

Высокопроизводительный процесс, позволяющий получить качественные поверхности с 6—5 квалитетом точности и шероховатостью поверхности Ra 1,6—0,1

ХОН ИЛИ ЗЕРКАЛО?

Зеркальную поверхность цилиндра от хона отличает лишь класс чистоты обработки поверхности. Поверья о том, что хон разрушает поршневые кольца, а поэтому для долгой работы двигателя стенки нужно шлифовать в «зеркало», возникли лишь от несоблюдения технологии правильного хонингования.

(adsbygoogle = window.adsbygoogle || ).push(<>);

Хонингование в домашних условиях

Чтобы провести такую работу в домашних условиях, необходимо наличие хонинговального ручного инструмента. Кроме того, потребуются:

- электрическая дрель;

- очки для защиты глаз;

- ветошь;

- масло или керосин.

Порядок работы следующий:

- Рабочий инструмент фиксируется в патроне дрели.

- Обрабатываемое отверстие увлажняется.

- Включается дрель, камни сжимаются, и инструмент опускается в отверстие.

- В процессе работы совершаются поступательные движения вверх и вниз.

- Вынимать инструмент из отверстия можно только после его остановки.

- Постоянно ведется наблюдение за формируемым узором поверхности. Получаемые линии должны ложиться равномерно, создавая между собой угол в 60 градусов.

После окончания работы деталь промывается в мыльном растворе, просушивается и покрывается маслом. Оно необходимо в качестве антикоррозийной защиты.

Процесс хонингования наиболее часто применяется в период ремонта двигателя. Такая операция позволяет устранить нарушение параметров агрегата. В итоге у двигателя увеличивается эксплуатационный ресурс, что отдаляет время очередного ремонта.

Возможно, у читателей этой статьи имеются автомобили, которые требовали капитального ремонта. При его выполнении хонингование является обязательной операцией. Может, вы знаете какие-то нюансы в проведении такого процесса? Поделитесь ими в комментариях к этой статье.

Как выполняется хонингование цилиндров и что это такое

Большинство людей, которые имеют лишь поверхностные знания о технике, не могут сказать, что означает термин «хонингование». Это слово имеет английское происхождение: переводится «to hone» как, «обтачивать», «точить». При помощи этого термина обозначают обработку внутренних поверхностей цилиндра.

Большинство людей, которые имеют лишь поверхностные знания о технике, не могут сказать, что означает термин «хонингование». Это слово имеет английское происхождение: переводится «to hone» как, «обтачивать», «точить». При помощи этого термина обозначают обработку внутренних поверхностей цилиндра.

Выполнение хонингования позволяет обеспечить очень высокое качество обработки поверхности блока цилиндров. К этой процедуре обычно прибегают на финишной стадии проведения капитального ремонта и обработки мотора.

Хонингование цилиндров: что это такое

Блок цилиндров представляет собой элемент, основная задача которого заключается в создании связи между ключевыми механизмами двигателя:

- коробка передач;

- головка блока;

- механизмы поршневой группы.

Наряду с выполнением основных задач блок цилиндров необходим для устранения шумов двигателя. Если запланирован капитальный ремонт, то специалисты находят время для проведения диагностики и этого элемента. Дело в том, что блок цилиндров в процессе эксплуатации испытывает значительные нагрузки. Все это увеличивает вероятность его износа. Новый цилиндр, как правило, имеет круглую форму, но постепенно становится овальным.

Наряду с выполнением основных задач блок цилиндров необходим для устранения шумов двигателя. Если запланирован капитальный ремонт, то специалисты находят время для проведения диагностики и этого элемента. Дело в том, что блок цилиндров в процессе эксплуатации испытывает значительные нагрузки. Все это увеличивает вероятность его износа. Новый цилиндр, как правило, имеет круглую форму, но постепенно становится овальным.

В свете того, что он работает достаточно долго и подвергается чрезмерным нагрузкам, его стенки могут получать повреждения и покрываться царапинами. Если в автомобиле имеется деформированный блок цилиндров, то впоследствии это может привести к довольно большим проблемам в работе транспорта.

Во время выполнения ремонта двигателя специалисты вынуждены обследовать разнообразные узлы, в числе которых не обходят вниманием и цилиндр. Воздействие постоянных нагрузок на цилиндр, приводит к тому, что его верхняя часть становится похожей на конус, а это может привести к уменьшению ступени уплотнения колец. Такая ситуация может увеличить риск прорыва газов и привести к увеличенному расходу масла. Вместо привычной круглой формы цилиндр становится шероховатым. Проведение хонингования блока цилиндров позволяет вернуть ему заводскую округлую форму, а, помимо этого, создать максимально точное число штриховок на поверхности.

Этапы хонингования

Чтобы избавить блок цилиндров от последствий деформации, необходимо выполнить соответствующую обработку, которая предусматривает проведение двух этапов.

- Начинается все с выполнения черновой

обработки, для которой применяют крупнозернистый абразив. Подобная процедура обеспечивает механизму его первоначальную, округлую форму.

обработки, для которой применяют крупнозернистый абразив. Подобная процедура обеспечивает механизму его первоначальную, округлую форму. - Суть второго этапа сводится к обтачиванию узла мелкозернистым абразивом. В качестве основного рабочего инструмента, который применяется при хонинговании, выступает керамический или алмазный брус, находящийся на хонинговальной головке.

Работа по хонингованию головки заключается в совершении вращательных и возвратно-поступательных движений. При помощи этого инструмента можно гарантировать максимально точное выполнение этой процедуры. Использование мелкозернистых абразивов позволяет очистить поверхность от царапин и зазубрин, а, помимо того, обеспечить оптимальную степень шероховатости.

Следует заметить, что процедуру хонингования блока можно выполнять с применением любого абразива. Если же обработке будет подвергаться цилиндр, то выбор следует останавливать на брусках, имеющих алмазное и керамическое покрытие. Керамическое хонингование имеет ряд серьезных недостатков, среди которых следует, в первую очередь, выделить недолговечность применяемых абразивов. На их фоне более предпочтительно использование алмазных головок, поскольку это позволяет добиться значительной экономии на обработке и уменьшить физические усилия, которые требуется прилагать во время хонингования.

Следует заметить, что процедуру хонингования блока можно выполнять с применением любого абразива. Если же обработке будет подвергаться цилиндр, то выбор следует останавливать на брусках, имеющих алмазное и керамическое покрытие. Керамическое хонингование имеет ряд серьезных недостатков, среди которых следует, в первую очередь, выделить недолговечность применяемых абразивов. На их фоне более предпочтительно использование алмазных головок, поскольку это позволяет добиться значительной экономии на обработке и уменьшить физические усилия, которые требуется прилагать во время хонингования.

Закончив финишную обработку цилиндров, занимаются подготовкой их поверхности, с которой следует удалить остатки металла и абразивов. Опыт показывает, что использование алмазного хонингования приводит к образованию большого количества металлических частиц, нежели при применении керамических абразивов. Эффективным средством, позволяющим удалить из пор и впадин ненужные отходы, является теплая мыльная вода. Чтобы убрать стружки металла, используют мягкую абразивную щетку, с помощью которой выполняется полировка цилиндра.

По завершении процедуры хонингования рекомендуется дополнительно обработать поверхность цилиндра абразивной пастой. Положительный эффект от проведения подобной операции заключается в более эффективном удалении остатков металла из самых мелких впадин на поверхности, которые сложно различить невооруженным глазом. Используя подобный подход, можно без особых усилий и финансовых затрат создать идеально гладкую поверхность и обеспечить цилиндрам необходимую форму.

Основные плюсы хонингования

Несмотря на то что такие операции по обработке поверхности блока цилиндров, как полировка и притирка более привычны и распространены, хонингование представляется предпочтительным вариантом ввиду его более высокой эффективности и точности. Эта процедура позволяет увеличить устойчивость к износу для детали, а также поднять до предельных показателей давление в цилиндрах. Все это положительным образом сказывается на эффективности работы двигателя, в результате увеличивается его эксплуатационный ресурс.

Несмотря на то что такие операции по обработке поверхности блока цилиндров, как полировка и притирка более привычны и распространены, хонингование представляется предпочтительным вариантом ввиду его более высокой эффективности и точности. Эта процедура позволяет увеличить устойчивость к износу для детали, а также поднять до предельных показателей давление в цилиндрах. Все это положительным образом сказывается на эффективности работы двигателя, в результате увеличивается его эксплуатационный ресурс.

Обточка поверхности цилиндров с помощью подобной технологии позволяет создать малоразличимую сеточку. Это создает благоприятные условия для того, чтобы масло на стенках сохранялось как можно дольше. Итогом этого является постоянное наличие смазки на взаимодействующих друг с другом элементах двигателя, что делает более эффективной его работу.

Хонингование цилиндров, цена

Если придерживаться рекомендаций специалиста, то проводить хонингование цилиндров следует с применением алмазных брусков. Причем подобный выбор стоит делать, даже невзирая на то, что этот материал стоит заметно дороже по сравнению с керамическими абразивами. Подобная технология финальной обработки цилиндров практикуется многими компаниями, что позволяет обеспечивать более высокий уровень качества этой процедуры в целом.

Если придерживаться рекомендаций специалиста, то проводить хонингование цилиндров следует с применением алмазных брусков. Причем подобный выбор стоит делать, даже невзирая на то, что этот материал стоит заметно дороже по сравнению с керамическими абразивами. Подобная технология финальной обработки цилиндров практикуется многими компаниями, что позволяет обеспечивать более высокий уровень качества этой процедуры в целом.

Хотя алмазные абразивы и стоят достаточно дорого, но этот недостаток компенсируется их повышенной устойчивостью к износу. Применение алмазных головок при проведении хонингования позволяет обеспечить отверстию идеальные геометрические размеры. Эта технология восстановления цилиндров позволяет создавать прямые стенки и круглую форму, а также правильное качество и количество штриховки. Все это положительным образом сказывается на сроке службы работы мотора и всего автомобиля.

Не стоит с пренебрежением относиться к процессу обточки с использованием указанной процедуры блока цилиндров. Хотя она и представляется обычной косметической процедурой, в действительности же с помощью этой технологии можно избежать преждевременного выхода из строя двигателя.

Технология хонингования в домашних условиях

Подобный метод обработки поверхностей получил распространение во многих отраслях. Осознав всю значимость этой процедуры, автовладельцу не помешает вначале выяснить, можно ли выполнить эту операция своими руками или же к такой работе следует привлечь квалифицированных работников специализированных мастерских. Следует заметить, что, если вам уже приходилось выполнять какие-либо сложные работы и вы располагаете приспособлением для хонингования цилиндров, то лучше провести хонингование цилиндров в домашних условиях, что позволит вам сэкономить.

Материалы

Чтобы выполнить подобную обработку, у вас должен быть хон. Желательно, чтобы он был гибкий, похожий на ершик для мытья бутылок. В случае его отсутствия можно обойтись и обычным. Однако хон — не единственное, что может вам потребуется для этой работы. Также у вас должны быть в наличии следующие элементы:

дрель;

дрель;- защитные очки;

- хонинговочное масло, вместо которого можно использовать керосин,

- ветошь.

После того, как как вы все подготовите, хон нужно зафиксировать в патроне электродрели и обработать им отверстие, которое прежде необходимо хорошенько увлажнить. Имейте в виду, что инструмент сможет войти внутрь обрабатываемой детали лишь в том случае, если вы сожмете камни.

Технология работы

Суть этой работы сводится к совершению движений вверх-вниз. Понять, не совершили ли вы ошибок, можно, ориентируясь на образующуюся на поверхности металла сетку. Возникающий узор должен быть равномерным, при этом линии должны создавать относительно друг друга угол в 60 градусов.

Суть этой работы сводится к совершению движений вверх-вниз. Понять, не совершили ли вы ошибок, можно, ориентируясь на образующуюся на поверхности металла сетку. Возникающий узор должен быть равномерным, при этом линии должны создавать относительно друг друга угол в 60 градусов.

Имейте в виду, что хон должен находиться внутри до полной остановки дрели. После окончания работы потребуется убрать фаску при помощи надфиля. Это поможет вам избежать зацепов колец. Делать это нужно очень аккуратно, поскольку есть риск повредить поверхность обработанного отверстия.

Далее деталь нужно очистить от загрязнений при помощи мыльной воды, которая поможет убрать следы абразива.

В завершение необходимо дать изделию высохнуть, после чего его обрабатывают специальным маслом, обладающим антикоррозионной защитой.

Заключение

Столкнувшись с необходимостью ремонта двигателя, стоит также уделить вниманию и блока цилиндров. Даже если с ним все в порядке, не следует отказываться от его обработки при помощи такой процедуры, как хонингование. Эта операция пойдет на пользу блоку цилиндров, поскольку сможет устранить все признаки деформации узла, возникшие в результате длительной эксплуатации.

Столкнувшись с необходимостью ремонта двигателя, стоит также уделить вниманию и блока цилиндров. Даже если с ним все в порядке, не следует отказываться от его обработки при помощи такой процедуры, как хонингование. Эта операция пойдет на пользу блоку цилиндров, поскольку сможет устранить все признаки деформации узла, возникшие в результате длительной эксплуатации.

Не стоит недооценивать эту процедуру, поскольку, несмотря на свою кажущуюся простоту, эффект от ее проведения может быть очень весомым, который поможет вашей машине дольше служить без необходимости проведения внеочередного ремонта.

Хонинговка циллиндров двигателя. Стоит делать или нет?

Рекомендуем также прочитать статью о том, как правильно подбирать поршневые кольца. Из этой статьи вы узнаете об особенностях подбора ремонтных поршневых колец по размеру и другим параметрам.

Финальный хон на стенках цилиндров представляет собой своеобразную шершавую сетку, которая способствует удержанию необходимого количества моторного масла на стенках цилиндров и позволяет улучшить приработку и смазку трущихся деталей. Данная процедура направлена на обеспечение качественной приработки деталей ЦПГ (в частности, поршневых колец и стенок цилиндров). Также хонинговка способна увеличить ресурс двигателя после сборки, повысить эффективность работы системы смазки двигателя. В последнем случае хон на стенках цилиндров позволяет стабильно удерживать смазку, в результате чего образуется достаточная по толщине масляная пленка, улучшается смазывание и охлаждение нагруженных деталей, минимизируются потери на трение.

Хонинговка блока цилиндров – что это такое

Хонинговка двигателя – операция, когда на стенки цилиндров наносится сеть рисок глубиной на порядок меньше 0,05 миллиметра. Очень важно точно выдержать направление и частоту нанесения рисок. Требование одинаково и тогда обрабатываются предварительно расточенные до нужного размера и отполированные детали.

Правильно хонингованная поверхность имеет определенную степень шероховатости, помогающую удерживать достаточное количество моторного масла. Это обеспечивает защиту от износа и герметичность пары гильза-поршень.

Присадка в двигатель «Супротек Актив Стандарт»

Для безнаддувных бензиновых двигателей объемом до 1,6 литра. Восстанавливает и выравнивает компрессию, снижает расход топлива и масла на угар, защищает поверхности трения в ЦПГ, и газораспределительном механизме от износа при запуске и перегревах.

Какими приспособлениями необходимо пользоваться

Стандартный станок не подходит для того, чтобы сделать хонингование. Здесь необходимо работать на специализированном устройстве. Согласно вышесказанному, расточка происходит посредством брусков. Стоит иметь в наличии около пяти или восьми штук. Дабы получить равномерную обработку, вам нужно разместить бруски на всю поверхность обрабатываемого цилиндра, При помощи привода должен быть гидравлический, вы сможете установить инструмент. Благодаря конструкции из пластмассы на бруске фиксируются зерна материала, они сделаны таким образом, что алмазное напыление самостоятельно затачивается.

Когда нужна хонинговка

Невозможно точно сказать, когда мотору понадобится расточка и хонинговка блока цилиндров – все очень индивидуально. Степень износа зависит от ряда факторов: качества бензина и моторного масла, стиля езды, работы охлаждающей системы и других параметров. Как правило, подобный ремонт требуется моторам с пробегом от 100 000 км.

Профессиональные автослесари-мотористы достаточно точно определяют, когда появились задиры, и мотору требуется хонинговка. Если вы заметите какой-либо из нижеперечисленных признаков, значит, нужно показать автомобиль специалисту:

- выхлоп окрасился в сизый цвет,

- заметно увеличился расход масла,

- на холостом ходу обороты нестабильны,

- снизилась мощность,

Сизый дым появляется, когда поршневое кольцо не может полностью собрать масло с поверхности цилиндра, и оно сгорает вместе с бензином. Это следствие изменившейся геометрии внутреннего канала, по которому двигается поршень. Расход смазки увеличивается по этой же причине.

Провалы на холостом ходу и потеря мощности тоже обусловлены нарушением геометрии изношенного цилиндра. Поршневые кольца уже не так плотно прилегают к стенкам цилиндра блока, появляются микроскопические зазоры, через которые газы прорываются в картер. В камере сгорания падает компрессия, что и становится причиной падения мощности.

Проскальзывающие мимо поршня продукты сгорания, не выполняют полезную работу, просто пролетают в картер. При одинаковой работе такой двигатель расходует больше горючего, чем полностью исправный агрегат. Отсюда повышенный расход топлива.

Требования к оборудованию

Нанесение хона на цилиндр проводится посредством специального слесарного агрегата – хонинговального станка. Он состоит из поверхности, на которой закрепляют обрабатываемую деталь, блока управления, привода. Характеристики, по которым различают оборудование:

- Расположение шпинделя. Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок.

- Количество шпинделей. Для обработки сложных, многоуровневых деталей применяют многошпиндельные станки, облегчающие работу с объектами. Хонингование простых элементов проводят на оборудовании с одним шпинделем.

- Наличие системы автоматизации. Станок может быть автоматизирован, чтобы облегчить мастеру работу со сложными деталями.

Программное управление контролирует проведение обработки, обеспечивает стабильность шлифовки, рассчитывает точное количество масла для орошения, отвечает за расчет чистоты полировки.

Что делать, если в моторе появились задиры

Выше уже отмечалось, что с задирами необходимо бороться сразу же. Если игнорировать проблему, состояние мотора быстро ухудшится. Износ будет идти по нарастающей: небольшая неисправность станет причиной следующей. Проблемы будут нарастать как снежный ком.

Если задиры еще совсем небольшие

Когда задиры совсем небольшие, можно решить проблему, не разбирая двигатель. Если износ не превосходит десятых долей миллиметра, купите и залейте в масло специальную присадку, например, Active Plus от российской .

Это средство образует металлическую защитную пленку на парах трения. Специальная структура слоя позволяет восстанавливать изношенные поверхности (при небольших отклонениях от стандартных размеров и геометрии).

Необходимо строго следовать инструкции, как в случае применения трибосостава Suprotec, так и при использовании средств от других производителей. Превышение допустимой дозы может привести к противоположному результату. Даже если вреда для механизма не будет, вы просто зря потратите деньги.

Присадка в моторное масло «Супротек Актив Плюс»

Восстанавливает компрессию, снижает расход топлива и угар масла, уменьшает скорость износа и продлевает срок службы ДВС любого типа. Облегчает холодный пуск, защищает от перегрева в пробках.

Когда присадки не помогают

Если применение присадок не дало нужного результата, значит, задиры уже слишком большие. В этом случае требуется расточка и хонинговка цилиндров ДВС. Эту операцию можно заказать в автомобильной мастерской, или выполнить самостоятельно.

Браться за хонинговку цилиндров своими руками следует только, если вы владеете навыками слесарного дела. Необходимо выдержать высокую точность: рисунок, образуемый на металле должен быть равномерным, штрихи должны сходиться под одинаковым углом.

Для этой работы потребуется специальное приспособление для хонинговки – хон. Выпускают два типа этих устройств – в виде «ершика» и в виде конструкции из трех брусков на центральном стержне. В гаражных условиях лучше использовать «ершик». Насадка с точильными камнями больше подходит для расточных станков.

- Хон нужно вставить в патрон дрели. Чтобы обеспечить точность ориентировки, нужно пользоваться хотя бы простейшими приспособлениями: рейкой подачи и уровнем. Если нарушить точность хода, хонингование будет с дефектами. Придется переделывать.

- На всем протяжении операции необходимо следить, чтобы обрабатываемая поверхность и приспособление для хонинговки цилиндров орошались достаточным количеством смазывающей жидкости. Как правило, используется керосин или его смесь с маслом.

- По завершении операции нужно обязательно очистить двигатель от стружки остатков абразивного материала. Используйте мыльный раствор, чтобы смыть все твердые частицы. Когда стенки высохнут, обработайте их специальным маслом, препятствующим коррозии.

- После хонингования рекомендуется дать двигателю некоторое время, чтобы пара цилиндр-поршень приработалась. В этот период следует избегать перегрузок, внимательно следить за качеством и объемом моторного масла.

Чтобы сделать процесс приработки более качественным и щадящим, можно использовать трибосостав Suprotec Active Plus и аналог. Преимущество средства российского производства – лояльная цена. По эксплуатационным характеристикам «Супротек Актив Плюс» не имеет зарубежных аналогов.

Главное преимущество хонинговки своими руками в том, что двигатель не обязательно демонтировать с автомобиля. Это сильно сокращает время выполнения операции. В тоже время следует помнить, что при высокой степени износа цилиндров эта мера не поможет – обязательно нужна расточка, полировка и затем хонингование.

Суть процесса

Процесс обработки напоминает абразивное шлифование, но хонингование происходит при небольших скоростях. Головка совершает два основных движения: круговое вращение и возвратно-поступательное перемещение по вертикальной оси. Скорость вращения варьируется в пределах 40−80 м/мин, что составляет менее 100 об/мин. Подача для таких оборотов не превышает 16−20 м/мин.

После нескольких двойных ходов производится разведение брусков. Для снятия равномерного припуска хонинговальная головка имеет плавающее крепление. Хонинговкой можно добиться 5−6 класса точности и 10−12 квалитета шероховатости.

Во время движения абразивных брусков происходит снятие металла в микроскопических объемах. На поверхности отверстия получается рисунок из рисок, угол пересечения которых равен 120°. Это позволяет задерживаться смазочным материалам на поверхности, снижая износ трущихся деталей.

Профессиональные услуги

Если износ уже значительный (например, когда эллипсность цилиндра превышает 0.1 мм, а конусность – 0.2 мм), необходимо проводить расточку цилиндров до ремонтного размера. В этом случае нужно купить специальные поршни, диаметр которых больше стандартных. Растачивать цилиндровый блок необходимо в специализированной мастерской. В гаражных условиях выполнить эту операцию невозможно. Допуски точности очень строгие – десятые доли миллиметра. Качественно выполнить эту работу могут только профессионалы, оснащенные современным оборудованием.

Как выполняется расточка

На первом этапе гильза растачивается на малой скорости. Из-за высокой прочности сплава большие скорости противопоказаны – пострадает точность. При обработке металла на малых скоростях верхний слой подвергается структурным разрушениям, поэтому его необходимо удалить. Для этого и нужна хонинговка. Эта технологическая операция позволяет исправить мелкие огрехи, которые неизбежны при расточке. Обработка хонами позволяет довести канал цилиндра до идеально круглой формы (при правильном хонинговании эллипсность составляет не более 0.03 мм).

Хонинговка после расточки выполняется в два этапа. Сначала стенки обрабатываются крупным абразивом. Затем производится доводка брусками с мелким зерном. Двигатель и станок надежно закрепляются на специальном стенде. В рабочую зону непрерывно подается охлаждающе-смазывающая жидкость. На заключительном этапе обязательно выполняется промывка обработанной поверхности мыльным раствором, чтобы удалить стружку и частицы абразива. В профессиональном оборудовании почти повсеместно используются алмазные хоны – они экономически выгоднее керамических.

Чтобы снизить износ деталей при приработке узла «поршневое кольцо-гильза», рекомендуется использовать присадку для двигателя «Актив Плюс» от . Этот триботехнический состав специально разработан, чтобы создать условия для комфортной работы силового агрегата. Состав оптимизирует зазоры в парах поршень-гильза, благодаря чему выравнивается компрессия по цилиндрам. Также Suprotec Active Plus повышает эффективность работы гидрокомпенсаторов, улучшая смазку работающих узлов. Все эти факторы позволяют избежать излишнего износа деталей на стадии приработки.Также трибосостав «Актив Плюс» можно использовать для профилактики задиров на любых бензиновых двигателях, в том числе и оснащенных турбинами. Это дешевле, чем ремонтировать изношенную цилиндропоршневую группу.

Положительные качества хонингования

Хонингование наиболее результативный способ улучшения наружной поверхности вашего двигателя, так как получается большая степень точности. Оно содействует поднятию наивысшей степени давления в цилиндре, и такой показатель повышает результативность. Сверху цилиндра из-за расточки находиться сетка, благодаря которой сберегается больше времени масло. Во время функционирования двигателя элементы взаимодействуют между собой, тем самым масло всегда обволакивает их.

Инструмент для обработки

Для обработки применяется специальный инструмент для хонингования — хон. Хонинговальные головки классифицируются по следующим признакам:

- по способу крепления абразивного инструмента: жесткие;

- плавающие;

по способу обеспечения размера:

Хонинговальная головка состоит из:

- корпуса;

- абразивных брусков;

- штока;

- регулирующей муфты.

В корпусе профрезерованы пазы, в которые устанавливаются абразивные бруски. Внутри корпуса предусмотрен цанговый механизм, обеспечивающий одновременный и плавный вылет брусков.

Соосность гильзы двигателя и инструмента обеспечивает шток. Регулирование получаемого диаметра отверстия производится муфтой.

Саморазжимающиеся хоны выполнены в виде ершика, которым раньше мыли молочные бутылки. На концах пружинных ножек закреплены мелкие абразивные камни. Такое приспособление предназначено для использования в комплекте с ручной электродрелью или шуруповертом.

Обработка такой головкой близка к тонкому шлифованию или полировке. Отсутствие жесткого крепления не позволяет исправить дефекты поверхности после растачивания, но уменьшает шероховатость до значения Ra 0,25.

«Изюминка» хониногования

И все же скептики могут спросить: всегда ли нужно хонингование? Нельзя ли в некоторых случаях обойтись одной расточкой цилиндров – например, на каких-нибудь суперточных станках?

Что мы им ответим? Теоретически да, возможно. Особенно если вы не ждете от восстановленного двигателя большого ресурса. А почему ресурс будет небольшим? А потому что вы забыли про хонинговальную сетку, с которой начался этот рассказ. Резцом ее не получишь.

Но и это еще не все. Вспомним: что такое чугун? Это сплав, смесь мягкого железа (собственно Fe), карбида железа Fe3C и чистого углерода в виде графита. Свойства процесса резания чугуна таковы, что резец не только снимает стружку, но и «размазывает» мягкое железо по цилиндру. Кольца по такой поверхности работать будут, но недолго – масло на ней не держится.

А финишная операция хонингования не только формирует сетку, удерживающую моторное масло, но и убирает пленку железа со стенок цилиндра. Делается это при малых контактных напряжениях и небольших скоростях резания – можно сказать, «нежно». При этом открываются зерна графита – а графит не только улучшает структуру сетки, делая ее однородной, но и сам является твердой смазкой.

Вот и получается, что в профессиональной технологии ремонта без хонингования не обойтись.

Хонингование

Хонингование применяют для получения отверстий высокой точности и малой шероховатости, а также для создания специфического микропрофиля обработанной поверхности в виде сетки. Такой профиль необходим для удержания на стенках отверстия смазки при работе машины (например, двигателя внутреннего сгорания). Чаще обрабатывают сквозные и реже ступенчатые отверстия, как правило, неподвижно закрепленных заготовок.

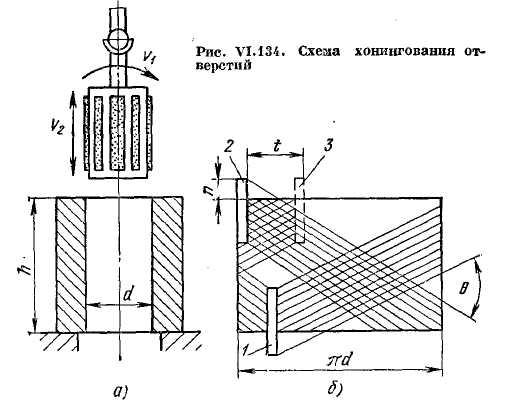

Рис. 90 Схемы хонингования отверстий

Поверхность заготовки обрабатывают мелкозерпистыми абразивными брусками, которые закрепляют в хонинговальной головке (хоне), являющейся режущим инструментом. Инструмент вращается и одновременно движется возвратно-поступательно вдоль оси обрабатываемого отверстия цилиндра высотой h (рис. 90, а). Соотношение скоростей v1 и v2 указанных движений составляет 1,5—10,0 и определяет условия резания. Скорость v1 для стали составляет 45—60, а для чугуна и бронзы — 60—75 м/мин.

Описываемая схема обработки по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдаются вибрации, более плавная работа.

Сочетание движений v1 и v2 приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин — следов перемещения абразивных зерен. Угол 0 пересечения этих следов зависит от соотношения скоростей. Поэтому необходимый вид сетки на поверхности отверстия можно получать в ходе хонингования. На рис. 90, б дана развертка внутренней цилиндрической поверхности заготовки и схема образования сетки.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, чтобы у инструмента создавался перебег п. Он необходим для того, чтобы образующие отверстия получались прямолинейными и оно имело бы правильную геометрическую форму. Совершая вращательное движение, абразивные бруски при каждом двойном ходе начинают резание с новых положений 3 хода с учетом смещения t по углу. Поэтому исключается наложение траекторий абразивных зерен.

Вид сетки на обрабатываемой поверхности можно изменить дополнительными колебательными движениями, сообщаемыми инструменту механическим вибратором (вибрационное хонингование). Траектория абразивных зерен представляет собой сложную гипоциклическую кривую. Поэтому на обработанной поверхности возникают как бы две сетки, соответствующие черновому и чистовому хонингованию.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как могут раздвигаться в радиальных направлениях механическими, гидравлическими или пневматическими устройствами. Давление брусков должно контролироваться. Минимальное давление возникает при ультразвуковом хонинговании. В этом случае уменьшается засаливание брусков, так как частицы снятого металла легче отделяются от абразивов.

Хонингованием исправляются такие погрешности предыдущей обработки, как овальность, конусообразность, нецилиндричность и др., если общая величина снимаемого слоя не превышает 0,01—0,2 мм. Погрешности же расположения оси отверстия (например, увод ее или криволинейность) этим методом не исправляются, так как режущий инструмент самоустанавливается по отверстию. Это достигается шарнирным закреплением инструмента в шпинделе, которое может передать только вращательное движение.

Наиболее распространены две схемы процесса хонингования, отличающиеся друг от друга методом осуществления разжима (радиальной подачи) абразивных брусков: 1) с постоянным номинальным давлением брусков на заготовку; 2) с дозированной радиальной подачей брусков на каждый двойной ход головки. Первую схему применяют чаще.

Различают предварительное и чистовое хонингование. Предварительное хонингование используют для исправления погрешностей предыдущей обработки, а чистовое — для получения малой шероховатости поверхности.

Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Для чистового хонингования хорошие результаты дают бруски на бакелитовой связке. Используют бруски зернистостью 3—8, а также М20 и М28. Все шире применяют алмазное хонингование, главное преимущество которого состоит в эффективном исправлении погрешностей геометрической формы обрабатываемого отверстия.

Бруски закрепляют в державках хона приклеиванием ацетоно-целлулоидным клеем или жидким стеклом. Державки располагают равномерно по цилиндрической поверхности хонинговальной головки. Конструкции головок предусматривают расположение в них механизма радиального перемещения державок с брусками. Кроме того, головки имеют устройства для регулирования положения брусков.

Число брусков в хонинговальной головке должно быть кратно трем. Поэтому в головке всегда найдутся три бруска, которые будут обрабатывать реальную поверхность отверстия, имеющего погрешности формы от предыдущей обработки, и превращать ее в поверхность, близкую к круговому цилиндру.

Хонингование производят при обильном охлаждении зоны резания. Смазочно-охлаждающими жидкостями являются керосин, смесь керосина (80—90%) и веретенного масла (20—10%), а также водно-мыльные эмульсии. Жидкости способствуют удалению абразивных зерен, оставшихся в порах обрабатываемых поверхностей.

Для хонингования используют одно- и многошпиндельные станки. Некоторые станки оснащают устройствами, позволяющими измерять на ходу обрабатываемое отверстие и выключать станки по достижении необходимого размера отверстия.

Хромирование деталей

- Процесс

- Хромирование деталей

- Составы

- Виды

- Хромирование дома

- Видео хромирования

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

- Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Компоненты | Составы электролита, г/л | ||

|---|---|---|---|

| Разбавленного | Универсального | Концентрированного | |

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих смесей для стали.

| Материал | Состав хромирующей смеси (массовая доля, %) | Температура хромирования, °С | Выдержка, ч | Глубина хромированного слоя, мм |

|---|---|---|---|---|

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, |

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

- Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

- Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

Статьи по теме

Металлизированная краска

Настоящего золота или серебра в современных металлических печатных красках, конечно же, нет. Но они очень удачно имитируют благородные металлы, так как на треть состоят из металлических пигментов серебристого или золотистого цвета.

Цинкование металла

Для защиты от коррозии сегодня создано большое количество методов. Они направлены на то, чтобы с помощью специальных растворов или веществ на поверхности металлических изделий появлялась тонкая защитная пленка, которая препятствует попаданию на металл кислорода и продуктов, имеющихся в агрессивной среде.

Грунтовка по металлу

В современно мире существует большое количество материалов, которые используются для защиты от появления коррозии. Она покрывают металлическую поверхность тонким слоем пленки, которая не дает железу и другими видам металлов окисляться.

обработки, для которой применяют крупнозернистый абразив. Подобная процедура обеспечивает механизму его первоначальную, округлую форму.

обработки, для которой применяют крупнозернистый абразив. Подобная процедура обеспечивает механизму его первоначальную, округлую форму. дрель;

дрель;