Технические жидкости

Классификация технических жидкостей. Назначение, свойства и условия применения охлаждающих жидкостей.

Жидкости для гидросистем: назначение, свойства, условия применения.

Технические жидкости – маловязкие жидкости, предназначенные для обеспечения выполнения машинами и механизмами рабочих функций. Общее для всех технических жидкостей – отсутствие требований к смазывающим свойствам.

По назначению технические жидкости подразделяют на амортизаторные, антиобледенительные, гидравлические , охлаждающие, промывочные, пусковые, разделительные, смазочно-охлаждающие и тормозные.

Амортизаторные жидкости используют для заливки телескопических, рычажно-кулачковых и др. гидравлических амортизаторов колесных и гусеничных транспортных машин с целью гашения механических колебаний путем поглощения кинетической энергии движущихся масс. Приготовляют из нефтяных дистиллятов селективной очистки смешением с кремнийорганическими жидкостями (8-10% по массе). Вязкость при 100°С для колесных машин 3-4, для гусеничных машин 4-5 мм 2 /с. Разновидность амортизаторных жидкостей-применяемые в артиллерии противооткатные жидкости.

Охлаждающие жидкости применяют в системах охлаждения двигателей внутреннего сгорания, радиоэлектронных системах и др. для поглощения и отвода 25-35% выделяющейся при работе теплоты и предупреждения перегрева деталей. В качестве охлаждающих жидкостей используют воду и антифризы.

Промывочные жидкости служат для очистки деталей и масляных систем и иных внутренних полостей механизмов от органических загрязнений. При контакте с загрязненными поверхностями промывочные жидкости растворяют или размягчают лаковые и смолистые отложения. Как правило, эти жидкости состоят из смеси нефтяных дистиллятов (легких масел, керосина, газойля и т. п.) с растворителями и моющими средствами (фенолы, кетоны, гликолевые эфиры, толуол, ксилол, тетралин, хлорсодержащие соед. и т. д.). Широко распространены также негорючие жидкости на водной основе.

Пусковые жидкости, впрыскиваемые в топливную систему двигателей внутренне сгорания, предназначены для облегчения их пуска при низких температурах. Характеризуются высокой испаряемостью и образуют в цилиндрах двигателей горючую смесь. Получают смешением диэтилового эфира с низкокипящими углеводородами (петролейным эфиром и др.), изопропилнитратом и небольшим кол-вом (до 10% по массе) смазочного масла. Пусковые жидкости обладают высоким давлением паров, низкой температурой самовоспламенения и широкими пределами воспламеняемости.

Тормозные жидкости используют в гидравлических тормозных системах транспортных машин. Выполняют функции гидравлического тела и смазочной среды при перемещении поршня в главном тормозном цилиндре. При работе привода тормозной системы давление в жидкостях достигает 10-12 МПа. Тормозные жидкости производят на основе касторового масла (смесь 60-40% масла и 40-60% изо-амилового спирта) или гликолей разной молекулярной массы. Эти жидкости должны иметь вязкость не менее 1,5 мм 2 /с при 100°С и не более 1800 мм 2 /с при – 40°С.

Во все технические жидкости вводят, как правило, антикоррозионные присадки, в амортизационные, гидравлические и тормозные, кроме того, вязкостные, противоизносные и антиокислительные присадки, а в охлаждающие-антипенные присадки.

По назначению технические жидкости подразделяют на:

| · амортизационные | для заливки телескопических, рычажно-кулачковых и др. гидравлич. амортизаторов колесных и гусеничных транспортных машин с целью гашения мех. колебаний путем поглощения кинетич. энергии движущихся масс |

| · антиобледенительные | для предотвращения обледенения передних кромок крыльев и лопастей винтов, стекол пилотских кабин и иных элементов самолетов и вертолетов, а также стекол автомобилей, тепловозов и т. п. |

| · охлаждающие | применяют в системах охлаждения двигателей внутр. сгорания, радиоэлектронных системах и др. для поглощения и отвода 25-35% выделяющейся при работе теплоты и предупреждения перегрева деталей. |

| · промывочные | для очистки деталей и масляных систем и иных внутр. полостей механизмов от орг. загрязнений. При контакте с загрязненными пов-стями промывочные жидкости растворяют или размягчают лаковые и смолистые отложения. |

| · пусковые | впрыскиваемые в топливную систему двигателей внутр. сгорания, предназначены для облегчения их пуска при низких т-рах. |

| · разделительные | применяют в измерит. приборах (манометры, мановакуумметры, расходомеры и т. д.) с целью предотвращения контакта рабочих жидкостей с агрессивными средами |

| · тормозные | используют в гидравлич. тормозных системах транспортных машин. Выполняют ф-ции гидравлич. тела и смазочной среды при перемещении поршня в главном тормозном цилиндре. |

Технические жидкости, маловязкие жидкости, предназначенные для обеспечения выполнения машинами и механизмами рабочих функций. Общее для всех технических жидкостей – отсутствие требований к смазывающим свойствам. По назначению технические жидкости подразделяют на амортизаторные, антиобледенительные, гидравлические (см. Гидравлические жидкости), охлаждающие, промывочные, пусковые, разделительные, смазочно-охлаждающие и тормозные.

Амортизаторные жидкости используют для заливки телескопических, рычажно-кулачковых и др. гидравлич. амортизаторов колесных и гусеничных транспортных машин с целью гашения мех. колебаний путем поглощения кинетич. энергии движущихся масс. Приготовляют из нефтяных дистиллятов селективной очистки смешением с крем-нийорг. жидкостями (8-10% по массе). Вязкость при 100 °С для колесных машин 3-4, для гусеничных машин 4-5 мм 2 /с. Разновидность амортизаторных жидкостей-применяемые в артиллерии противооткатные жидкости.

Антиобледенительные жидкости предназначены для предотвращения обледенения передних кромок крыльев и лопастей винтов, стекол пилотских кабин и иных элементов поверхности самолетов и вертолетов, а также стекол автомобилей, тепловозов и т. п. Такие жидкости растворяют влагу и кристаллы льда на защищаемой поверхности с образованием раствора с низкой температурой замерзания; кроме того, пленка жидкости ослабляет сцепление льда с поверхностью, что облегчает его удаление встречным потоком воздуха. Антиобледенит. жидкостями чаще всего служат водные растворы спиртов (этилового, изопропилового, этиленгликоля и др.).

Охлаждающие жидкости применяют в системах охлаждения двигателей внутр. сгорания, радиоэлектронных системах и др. для поглощения и отвода 25-35% выделяющейся при работе теплоты и предупреждения перегрева деталей. В качестве охлаждающих жидкостей используют воду и антифризы.

Промывочные жидкости служат для очистки деталей и масляных систем и иных внутр. полостей механизмов от орг. загрязнений. При контакте с загрязненными поверхностями промывочные жидкости растворяют или размягчают лаковые и смолистые отложения. Как правило, эти жидкости состоят из смеси нефтяных дистиллятов (легких масел, керосина.газойля

и т. п.) с растворителями и моющими ср-вами (фенолы, кетоны. гликолевые эфиры, толуол. ксилол. тетра-лин, хлорсодержащие соед. и т. д.). Широко распространены также негорючие жидкости на водной основе.

Пусковые жидкости, впрыскиваемые в топливную систему двигателей внутр. сгорания, предназначены для облегчения их пуска при низких температурах. Характеризуются высокой испаряемостью и образуют в цилиндрах двигателей горючую смесь. Получают смешением диэтилового эфира с низкокипящими углеводородами (петролейным эфиром и др.), изопропилнитратом и небольшим кол-вом (до 10% по массе) смазочного масла. Пусковые жидкости обладают высоким давлением паров, низкой температурой самовоспламенения и широкими пределами воспламеняемости.

Разделительные жидкости применяют в измерит. приборах (манометры, мановакуумметры, расходомеры и т. д.) с целью предотвращения контакта рабочих жидкостей с агрессивными средами (напр., H2SO4, HNO3, H2O2, C12, Вr2). Приготовляют на основе хлор- и хлорфторуглеродов, а также полисилоксанов; вязкость 7-27 мм 2 /с при 50 °С. Характеризуются высокой стабильностью против окисления.

Тормозные жидкости используют в гидравлич. тормозных системах транспортных машин. Выполняют функции гидравлич. тела и смазочной среды при перемещении поршня в главном тормозном цилиндре. При работе привода тормозной системы давление в жидкостях достигает 10-12 МПа. Тормозные жидкости производят на основе касторового масла (смесь 60-40% масла и 40-60% изо-амилового спирта) или гликолей разной мол. массы. Эти жидкости должны иметь вязкость не менее 1,5 мм 2 /с при 100 °С и не более 1800 мм 2 /с при – 40 °С.

Во все технические жидкости вводят, как правило, антикоррозионные присадки, в амортизационные, гидравлич. и тормозные, кроме того,-вязкостные, противоизносные и антиокислительные, а в охлаждающие-антипенные присадки. См. также Смазочно-охлаждающие жидкости.

Лит.: Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочное издание, под ред. В. М. Школьникова, М., 1989.

Савватеев Иван Валерьевич

Технические жидкости

ТЕХНИЧЕСКИЕ ЖИДКОСТИ

Наряду с топливом, маслом и смазками в современных автомобилях широко используются технические жидкости (для охлаждения двигателей, обеспечения торможения и амортизации автомобилей во время движения, приведения в действие механизмов, силовых агрегатов и т.п.).

Технические жидкости должны отвечать многообразным и специфичным требованиям, поэтому для их приготовления используются многочисленные химические и синтетические соединения: гликоли, углеводороды, спирты, глицерин, эфиры и др.

В зависимости от назначения и свойств технические жидкости подразделяются на охлаждающие, тормозные, для гидравлических систем, амортизаторные и пусковые. Производятся также промывочные и очистительные жидкости — это этиловый спирт, очистители стекол, различные моющие средства и др.

Охлаждающие жидкости

Детали двигателей внутреннего сгорания, например поршни, гильзы цилиндров, головка блока, непосредственно соприкасаются с продуктами сгорания топлива и сильно нагреваются, т. е. для обеспечения нормальной работы двигатель необходимо охлаждать.

Эффективность и надежность работы системы охлаждения двигателя в значительной степени зависят от качества применяемой охлаждающей жидкости.

Все охлаждающие жидкости должны удовлетворять следующим требованиям:

эффективно отводить тепло (т. е. иметь большую теплоемкость и небольшую вязкость);

иметь высокие температуру кипения и теплоту испарения;

обладать низкой температурой кристаллизации;

не образовывать отложений в системе охлаждения;

не вызывать коррозии металлических деталей и не разрушать резиновые детали системы охлаждения;

не вспениваться в процессе работы;

быть дешевыми, пожаробезопасными и безвредными для здоровья.

Использование воды в качестве охлаждающей жидкости

Наиболее распространенной жидкостью, применяемой для , охлаждения, является вода. Она имеет самую высокую теплоемкость 4,19 кДж/(кг°С), большую теплопроводность, небольшую кинематическую вязкость (v20 о С = 1 мм 2 /с) и большую теплоту испарения.

Однако вода обладает и существенными недостатками, затрудняющими ее применение в качестве охлаждающей жидкости. При 0 о С она замерзает, увеличиваясь в объеме примерно на 10 % и вызывая разрушение системы охлаждения при дальнейшем понижении температуры окружающего воздуха.

При использовании воды в качестве охлаждающей жидкости образование отложений в системе охлаждения двигателя определяется в основном наличием растворенных в воде солей, образующих накипь, теплопроводность которой приблизительно в 100 раз меньше, чем теплопроводность стали. Отложение накипи в системе охлаждения (рис. 8.1) вызывает нарушение теплового режима работы двигателя, увеличение расхода топлива и масла.

О количестве растворенных в воде солей можно судить по ее жесткости, единицей измерения которой является миллиграмм-эквивалент (мг-экв.). Мягкая вода содержит до 3 мг-экв. солей в 1 л, вода средней жесткости — от 3 до 6 мг-экв., а жесткая — более 6 мг-экв.

Целесообразно применять для охлаждения двигателя мягкую воду, не образующую накипь. При использовании для этих целей воды средней жесткости возникает необходимость не реже двух раз в год очищать систему охлаждения от образовавшейся накипи.

Рис. 8.1. Типичные места отложения накипи (/) и шлама (2) в системе охлаждения автомобильных двигателей

Применять жесткую воду следует после предварительного ее умягчения (кипячения, обработки известью и содой) или с добавлением противонакипных присадок (антинакипинов). Например, калиевый хромпик К2Сг2О7 при концентрации его от 5 до 10 г в 1 л воды способен превращать содержащиеся в ней соли в вещества, не образующие накипи.

Применению любого антинакипина должна предшествовать очистка системы охлаждения от образовавшейся ранее накипи.

На рис. 8.2 приведена схема установки для умягчения жесткой воды.

Рис. 8.2. Схема стационарной катионитовой установки для умягчения жесткой воды:

1— насос; 2 — катионитовый фильтр с сульфированным углем; 3 — мешалка для приготовления раствора поваренной соли; 4 — сборник умягченной воды

На рис. 8.2 приведена схема установки для умягчения жесткой воды.

Низкозамерзающие охлаждающие жидкости

В зимний период эксплуатации в системах охлаждения применяют низкозамерзающие охлаждающие жидкости — антифризы, являющиеся смесью этиленгликоля с водой.

Этиленгликоль (двухатомный спирт СН2ОН —СН2ОН, или С2Н4(ОН)2) представляет собой маслянистую желтоватую жидкость без запаха с температурой кипения 197 °С и температурой кристаллизации — 11,5 °С. Минимальное значение температуры замерзания смеси этиленгликоля с водой (—75 °С) получают при концентрации этиленгликоля 66,7 % (рис. 8.3).

Рис. 8.3.а Зависимость плотности р при 20°С антифризов от содержания в них воды

Рис. 8.3. Зависимость температуры замерзания t 3 антифризов от содержания в них воды

Этиленгликоль и его водные растворы при нагревании сильно расширяются. Чтобы предотвратить выброс смеси, ее не доливают в систему охлаждения на 6. 8 % от общего объема. Этиленгликолевые антифризы имеют повышенную коррозионность по отношению к металлам и разрушают резину.

В состав антифризов вводят противокоррозионные присадки: декстрин —углевод типа крахмала (1 г на литр), предохраняющий от разрушения свинцово-оловянистый припой, алюминий и медь, и динатрий фосфат (2,5. 3,5 г на литр), защищающий черные металлы, медь и латунь.

Иногда в простые антифризы вводят молибденовый натрий в количестве 7,5. 8,0 г на литр, предотвращающий коррозию цинковых и хромовых покрытий на деталях системы охлаждения. При этом в обозначении антифриза добавляют букву М.

Отечественная промышленность выпускает простые и дешевые антифризы марок 40 и 65 (ГОСТ 159—52). Антифриз марки 40, представляющий собой смесь 53 % этиленгликоля и 47% воды, имеет температуру замерзания не выше —40 “С, а антифриз марки 65, содержащий 66 % этиленгликоля и 34 % воды, — не выше -65 °С.

Впервые для автомобилей ВАЗ в нашей стране был выпущен антифриз «Тосол», содержащий противокоррозионные, антивспенивающую и антифрикционные присадки. «Тосол» производится трех марок: АМ, А-40 и А-65М (табл. 8.1).

С 1988 г. выпускается антифриз «Лена» трех марок: ОЖ-К, ОЖ-40 и ОЖ-65.

Поскольку антифризы различаются по рецептуре, смешивать разные марки между собой не следует.

При использовании антифризов надо иметь в виду, что в системе охлаждения в первую очередь испаряется вода, которую необходимо периодически доливать в радиатор.

Необходимо также следить за тем, чтобы в этиленгликолевые жидкости не попадали бензин и другие нефтепродукты, так как это вызывает вспенивание и выброс жидкости через пробку радиатора.

Срок службы охлаждающих жидкостей ограничивается. Опытным путем установлено, что «Тосол» надежно работает два года, а при интенсивной эксплуатации — в течение 60 тыс. км пробега.

Этиленгликоль — сильный пищевой яд, поэтому после контакта с ним необходимо тщательно мыть руки с мылом.

Жидкости для гидравлических систем

Жидкости для гидравлических систем применяются в гидравлических приводах и амортизаторах автомобилей, а также в подъемных устройствах автомобилей-самосвалов.

В гидроприводах автомобилей температура жидкости обычно изменяется от — 40 °С зимой до 80. 100 °С летом, а при эксплуатации автомобилей в арктических условиях она нередко опускается до —60 °С. При этом рабочее давление в гидроприводах автомобилей обычно не превышает 10 МПа.

Для обеспечения надежной работы жидкости для гидросистем должны удовлетворять следующим требованиям:

иметь определенный уровень вязкости, низкую температуру застывания и незначительную сжимаемость;

не разрушать металлические и резиновые уплотнительные детали гидросистемы;

обладать высокой физической и химической стабильностью; иметь хорошие противоизносные свойства.

Тормозные жидкости

Для гидротормозной системы автомобиля (рис. 8.4) производят тормозные жидкости на кастровой и гликолевой основе.

Жидкости на касторовой основе имеют хорошие смазывающие свойства и не вызывают набухания или разъедания резиновых деталей тормозной системы автомобилей.

В 40-х годах XX века в России была впервые выпущена и до сих пор широко применяется тормозная жидкость БСК, представляющая собой смесь 50 % бутилового спирта и 50 % касторового масла и обладающая хорошими смазывающими свойствами. Недостатком этой жидкости является то, что при —20 °С касторовое масло выпадает в осадок, что может привести к поломке тормозной системы.

Выпускаемые ранее тормозная жидкость АСК и спиртокасторовая жидкость ЭСК (40 % этилового спирта и 60 % касторового масла), имеющие ряд недостатков, не нашли широкого применения.

Специально для автомобилей ВАЗ была выпущена тормозная жидкость «Нева» на гликолевой основе с вязкостной и антикоррозионной присадками, работоспособная в широком диапазоне температур от —50 до +50 “С. Чуть позже была выпущена тормозная жидкость «Томь», превосходящая «Неву» по низкотемпературным свойствам.

Мировым стандартам ( dot -3; dot -4) соответствует выпускаемая в России тормозная жидкость «Роса».

Жидкости на гликолевой основе огнеопасны и токсичны.

Характеристики отечественых тормозных жидкостей приведены в табл. 8.2.

Рис. 8.4. Схема гидравлического привода тормозной системы автомобиля:

1 — главный цилиндр; 2 — поршень главного цилиндра; 3 — резервуар с жидкостью; 4 — трубопровод; 5 — рабочий цилиндр; 6 — поршни рабочего цилиндра

Таблица 8.2 Характеристики основных марок отечественых тормозных жидкостей

«Нева» (ТУ 6-01-1163-82)

«Томь» (ТУ 6-01-1276-82)

«Роса» (ТУ 6-05-221-569-84)

Прозрачная однородная жидкость красного цвета без осадка и механических примесей

Прозрачная однородная жидкость от светло-желтого цвета без осадка. Марки

полностью совместимы между собой

Прозрачная однородная жидкость от светло-желтого до светло-коричневого цвета без осадка

ТЕХНИЧЕСКИЕ ЖИДКОСТИ

маловязкие жидкости, предназначенные для обеспечения выполнения машинами и механизмами рабочих ф-ций. Общее для всех Т. ж.-отсутствие требований к смазывающим св-вам. По назначению Т. ж. подразделяют на амортизаторные, антиобледе-нительные, гидравлические (см. Гидравлические жидкости), охлаждающие, промывочные, пусковые, разделительные, смазочно-охлаждающие и тормозные.

Амортизаторные жидкости используют для заливки телескопических, рычажно-кулачковых и др. гидравлич. амортизаторов колесных и гусеничных транспортных машин с целью гашения мех. колебаний путем поглощения кинетич. энергии движущихся масс. Приготовляют из нефтяных дистиллятов селективной очистки смешением с крем-нийорг. жидкостями (8-10% по массе). Вязкость при 100 °С для колесных машин 3-4, для гусеничных машин 4-5 мм 2 /с. Разновидность амортизаторных жидкостей-применяемые в артиллерии противооткатные жидкости.

Антиобледенительные жидкости предназначены для предотвращения обледенения передних кромок крыльев и лопастей винтов, стекол пилотских кабин и иных элементов пов-сти самолетов и вертолетов, а также стекол автомобилей, тепловозов и т. п. Такие жидкости растворяют влагу и кристаллы льда на защищаемой пов-сти с образованием р-ра с низкой т-рой замерзания; кроме того, пленка жидкости ослабляет сцепление льда с пов-стью, что облегчает его удаление встречным потоком воздуха. Антиобледенит. жидкостями чаще всего служат водные р-ры спиртов (этилового, изопропилового, этиленгликоля и др.).

Охлаждающие жидкости применяют в системах охлаждения двигателей внутр. сгорания, радиоэлектронных системах и др. для поглощения и отвода 25-35% выделяющейся при работе теплоты и предупреждения перегрева деталей. В качестве охлаждающих жидкостей используют воду и антифризы.

Промывочные жидкости служат для очистки деталей и масляных систем и иных внутр. полостей механизмов от орг. загрязнений. При контакте с загрязненными пов-стями промывочные жидкости растворяют или размягчают лаковые и смолистые отложения. Как правило, эти жидкости состоят из смеси нефтяных дистиллятов (легких масел, керосина, газойля и т. п.) с р-рителями и моющими ср-вами (фенолы, кетоны, гликолевые эфиры, толуол, ксилол, тетра-лин, хлорсодержащие соед. и т. д.). Широко распространены также негорючие жидкости на водной основе.

Пусковые жидкости, впрыскиваемые в топливную систему двигателей внутр. сгорания, предназначены для облегчения их пуска при низких т-рах. Характеризуются высокой испаряемостью и образуют в цилиндрах двигателей горючую смесь. Получают смешением диэтилового эфира с низкокипящими углеводородами (петролейным эфиром и др.), изопропилнитратом и небольшим кол-вом (до 10% по массе) смазочного масла. Пусковые жидкости обладают высоким давлением паров, низкой т-рой самовоспламенения и широкими пределами воспламеняемости.

Разделительные жидкости применяют в измерит. приборах (манометры, мановакуумметры, расходомеры и т. д.) с целью предотвращения контакта рабочих жидкостей с агрессивными средами (напр., H 2 SO 4 , HNO 3 , H 2 O 2 , C1 2 , Вr 2 ). Приготовляют на основе хлор- и хлорфторуглеродов, а также полисилоксанов; вязкость 7-27 мм 2 /с при 50 °С. Характеризуются высокой стабильностью против окисления.

Тормозные жидкости используют в гидравлич. тормозных системах транспортных машин. Выполняют ф-ции гидравлич. тела и смазочной среды при перемещении поршня в главном тормозном цилиндре. При работе привода тормозной системы давление в жидкостях достигает 10-12 МПа. Тормозные жидкости производят на основе касторового масла (смесь 60-40% масла и 40-60% изо-амилового спирта) или гликолей разной мол. массы. Эти жидкости должны иметь вязкость не менее 1,5 мм 2 /с при 100 °С и не более 1800 мм 2 /с при – 40 °С.

Во все Т. ж. вводят, как правило, антикоррозионные присадки, в амортизационные, гидравлич. и тормозные, кроме того,-вязкостные, противоизносные и антиокислительные, а в охлаждающие-антипенные присадки. См. также Сма-зочно-охлаждающие жидкости.

Лит.: Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочное издание, под ред. В. М. Школьникова, М., 1989.

А. В. Виленкин.

Химическая энциклопедия. — М.: Советская энциклопедия . Под ред. И. Л. Кнунянца . 1988 .

Смазочные материалы – виды, назначение, производители

Смазочные материалы – это вещества с высокими антифрикционными свойствами, которые наносятся на контактирующие поверхности с целью облегчения их взаимного перемещения и уменьшения износа.

Смазочные материалы – это вещества с высокими антифрикционными свойствами, которые наносятся на контактирующие поверхности с целью облегчения их взаимного перемещения и уменьшения износа.

Общие сведения о смазочных материалах

Необходимость в применении смазочных материалов возникла еще в глубокой древности – с момента изобретения колеса. Чтобы оно легко вращалось, не скрипело и долго служило, на ось наносили животный жир или растительное масло.

По мере появления более сложных механизмов эксплуатационные требования к смазкам возрастали, в связи с чем в натуральную жировую основу начали добавлять мыло, графит, квасцы и прочие ингредиенты, снижающие коэффициент трения. Но получаемые смеси дорого стоили и имели низкую термостабильность. Поэтому во второй половине XIX века, с внедрением в производство быстроходных станков, мощного прессового оборудования, паровых машин и т.д., инженеры и химики упорно искали приемлемые по цене материалы, способные сохранять смазывающую способность при высоких температурах.

Настоящей революцией в развитии смазок стало использование продуктов нефтепереработки – минеральных масел. Сегодня на их основе создаются смазочные материалы, которые не только эффективно уменьшают силу трения, но и:

- надежно защищают узлы и механизмы от коррозии, очищают их от загрязнений и продуктов износа, предотвращают образование царапин и задиров;

- при механической обработке деталей отводят тепло из рабочей зоны станка, обеспечивают тщательное удаление стружки и абразивных частиц, чем продлевают срок службы инструмента и оборудования, улучшают качество продукции;

- используются в качестве рабочего тела гидравлических приводов и амортизаторов, изолирующей и теплоотводящей среды в масляных трансформаторах;

- герметизируют зазоры в цилиндропоршневых группах, чем повышают КПД поршневых компрессоров, двигателей внутреннего сгорания.

Виды, назначение и классификация смазочных материалов

Основными видами смазочных материалов, используемых в промышленности для обслуживания станков, являются жидкие и консистентные индустриальные смазки на базе минеральных масел.

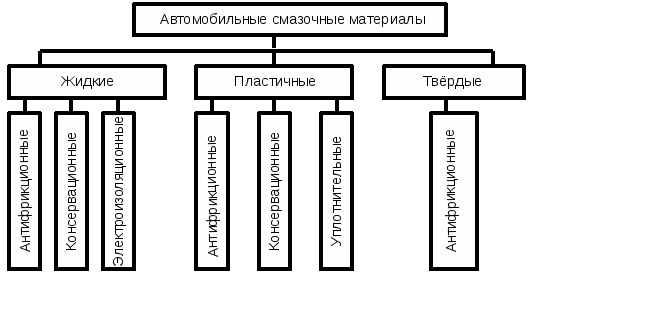

Спектр автомобильных смазочных материалов гораздо шире (Рис.1). Кроме того, их дополнительно классифицируют по сезонности использования на летние, зимние и всесезонные.

Рис.1

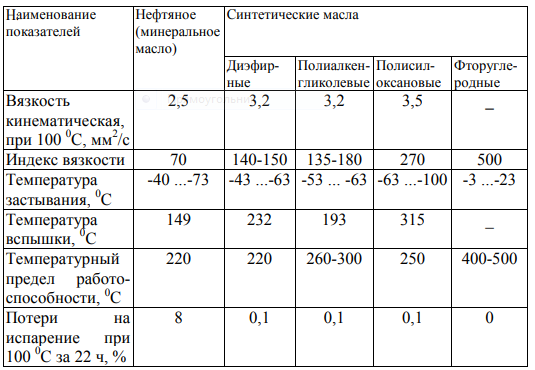

Синтетические смазочные материалы для автомобилей стоят в 2 – 3 раза дороже минеральных, но имеют настолько высокие эксплуатационные показатели (Таблица 1), что владельцы автотранспорта массово переходят на их использование.

Таблица 1

Основные характеристики разных видов смазочных материалов

Жидкие

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения.

Консистентные

К основным характеристикам консистентных смазочных материалов относятся:

Твердые

Основные требования, предъявляемые к твердым смазочным материалам:

Советы по выбору смазочных материалов

Прежде чем выбирать смазочные материалы, нужно четко определиться с тем, для чего они нужны. Так, если их главной задачей является снижение коэффициента трения при умеренных рабочих температурах и давлениях, основной технической характеристикой будет смазывающая способность. Для компрессорных и моторных масел важнейшее значение имеют охлаждающие, моющие, антикоррозионные и противозадирные свойства, устойчивость к карбонизации.

Выбор вида смазочных материалов для технологического оборудования и способ их применения зависит от конструкции и условий работы (нагрузка, скорость, рабочая температура) узла трения. Например, пластичные смазки отлично подходят для высоконагруженных тихоходных механизмов, а жидкие – для смазывания скоростных трущихся пар с малой нагрузкой. Твердые смазочные материалы используются при невозможности подвода к узлу трения жидких и пластичных смазок и в тех случаях, когда он работает в условиях экстремальных температур и/или нагрузок, вакуума, радиации, в агрессивных средах.

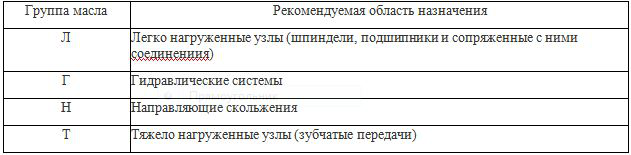

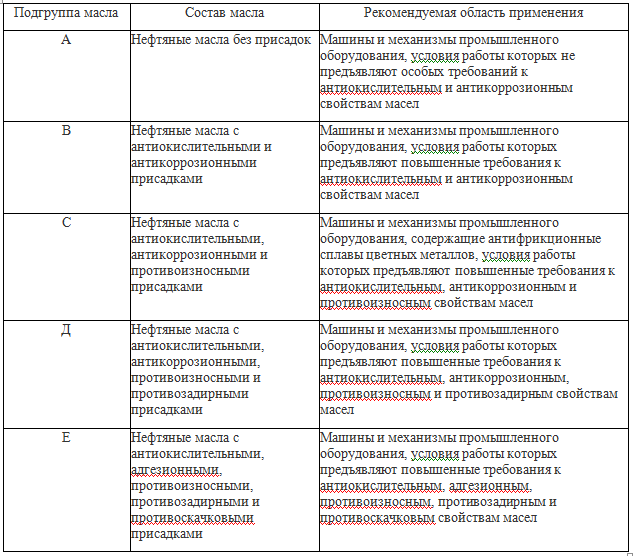

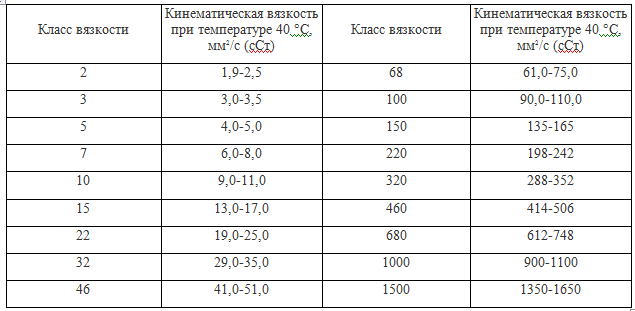

Назначение и область применения жидких смазочных материалов легко определить по их маркировке. К примеру, индустриальные масла согласно ГОСТ17479.4-87 маркируются четырьмя группами знаков, где первая прописная буква (И) обозначает их принадлежность к индустриальным смазкам, вторая (Л, Г, Н или Т) – группу по назначению, третья (А, В, С, Д или Е) – подгруппу по эксплуатационным свойствам, а цифры – класс кинематической вязкости. Чтобы узнать, какое из них подойдет для конкретного механизма, следует воспользоваться таблицами 2, 3, 4:

Таблица 2

Таблица 3

Таблица 4

Правильно выбрать пластичную смазку по маркировке поможет ГОСТ 23258-78: первой прописной буквой обозначается группа (подгруппа) по назначению, следующими буквами – вид загустителя. Далее следует дробь, где числитель и знаменатель представляют собой значения самой низкой (без знака минус) и максимальной температуры использования, уменьшенные в 10 раз (к примеру, 2/8 означает, что данный смазочный материал можно применять при рабочих температурах от -20 до +80°С). По одной или нескольким строчным буквам после дроби можно получить информацию о виде дисперсионной среды, последние цифры – это класс консистенции.

Кроме буквенно-цифровой маркировки консистентной смазки, в технической документации указывают ее название (Литол, Фиол, Зимол, Графитол и т.д) состав, эксплуатационные характеристики (они носят рекомендательный характер, поскольку зависят от конкретных условий работы узла трения).

Условия хранения смазочных материалов

Для того чтобы смазочные материалы дольше сохраняли свои эксплуатационные свойства, их нужно правильно хранить, а именно:

Для того чтобы смазочные материалы дольше сохраняли свои эксплуатационные свойства, их нужно правильно хранить, а именно:

соблюдать температурный режим, указанный производителем;

не допускать резких колебаний температуры, попадания на емкости прямых солнечных лучей;

- герметично закрывать наливные отверстия.

В соответствии с ГОСТ 1510 и СНиП 2.11.03 на производстве смазочные материалы должны храниться в сухих складах с хорошей вентиляцией, на стеллажах. Допускается их кратковременное хранение вне помещений – в этом случае емкости необходимо ставить на поддоны и защищать от осадков и солнца навесом.

Наиболее популярные производители смазочных материалов в России

Неизменными лидерами по производству смазочных материалов в России являются ПАО «ЛУКОЙЛ», ПАО «НК «Роснефть» и ПАО «Газпром нефть». Их доля на рынке составляет соответственно 45%, 20% и 14%.

Неизменными лидерами по производству смазочных материалов в России являются ПАО «ЛУКОЙЛ», ПАО «НК «Роснефть» и ПАО «Газпром нефть». Их доля на рынке составляет соответственно 45%, 20% и 14%.

В розничной продаже пользуются спросом продукты авторитетных зарубежных брендов Elf, Shell, Total, Castrol, Mannol, ZIC, Mobil и Motul, но с полок магазинов их все увереннее вытесняют бюджетные марки, среди которых – ADWA и ORLEN OIL (Польша), WEGO (Чехия).

С 2014 года в промышленности наблюдается устойчивая тенденция к отказу от дорогих импортных смазок в пользу продуктов производства России, Беларуси и Казахстана. Немалую роль в этом сыграл Технический регламент Таможенного союза ТР ТС – 030 – 2012, установившего общие требования к безопасности смазочных материалов, масел и специальных жидкостей при их производстве, транспортировке, хранении, реализации и утилизации, и обязавшего производителей предоставлять на каждую партию продукции паспорт качества.

Какие технические жидкости существуют в автомобиле и когда их менять?

Автомобиль состоит из множества рабочих механизмов, требующих обновления рабочих или смазывающих жидкостей. Но не все автомобилисты делают это вовремя, по незнанию или по собственной забывчивости. Эта статья поможет разобраться, какие жидкости нуждаются в замене, и когда это нужно делать.

Залив антифриза лучше осуществлять раз в два года. Но более точно узнать о периодичности замены вы можете из инструкции автопроизводителя.

Какой антифриз выбрать? На рынке множество производителей, у каждого из них большой выбор вариантов с различными присадками (антифриз зеленый от красного отличается не только цветом, но и свойствами).

Мы рекомендуем антифриз Sakura. Его преимущества:

подходит для применения в жестких климатических условиях;

наличие более 10 эффективных присадок в составе;

хорошо отводит тепло;

не теряет эффективности в течение 3-5 лет использования.

Хорошим вариантом может стать и антифриз Ravenol. Сочетание невысокой цены и хорошей эффективности.

Выбор некачественного антифриза приведет к перегреву двигателя, быстрому износу деталей, поэтому лучше на нем не экономить.

Какая тормозная жидкость нужна автомобилю? Естественно, качественная и надежная, а также та, которая потребует менее частой замены, и, соответственно, расходов на ее приобретение. Мы рекомендуем три варианта:

Тормозная жидкость Ravenol. Изготовлена в Германии из качественного сырья. Отличается наличием целого ряда эффективных присадок и ингибиторов коррозии.

Тормозная жидкость Textar. Также немецкий бренд. Отличается превосходными смазывающими свойствами, долгим сроком эксплуатации, невысокой ценой.

Тормозная жидкость Brembo. Итальянский бренд. Из преимуществ — высокая температура кипения, низкая коррозионная активность, стабильная вязкость зимой.

Также о том, какую тормозную жидкость заливать, можно узнать из инструкции по ремонту и обслуживанию автомобиля. Большинство производителей рекомендуют определенные марки и бренды.

Еще один вопрос, интересующий начинающих автолюбителей, — когда менять тормозную жидкость? Точный ответ может содержаться в сервисной книжке производителя машины. Обычно эта процедура проводится раз в 2 года и забывать о ней не стоит, так как это грозит отказом тормозной системы.

Замена жидкости ГУР

Периодичность замены жидкости ГУР зависит от интенсивности эксплуатации автомобиля. Если ежегодный пробег составляет около 20 тыс. км, то замену стоит производить каждые 3 года, не реже. Также можно определять состояние жидкости и визуально. Если она теряет прозрачность, то нужна замена.

Наши рекомендации — жидкость ГУР Ravenol. Ее преимущества:

устойчива при низких температурах эксплуатации;

предотвращает износ деталей;

защищена от пенообразования;

предотвращает возникновение коррозии.

Также стоит отметить невысокую стоимость продукции Ravenol. Если нужно надолго сохранить работоспособность рулевого механизма и заплатить за такую возможность по минимуму, эта жидкость ГУР — одна из лучших.

Трансмиссионные и моторные масла

Если есть желание как можно реже ремонтировать трансмиссию и двигатель, то использование качественных смазывающих материалов это одно из обязательных для этого условий.

Замена масла в двигателе производится каждые 10 тыс. км. При этом важно выбирать только качественную продукцию, например, моторное масло Ravenol. Оно недорого стоит, имеет отличные смазывающие и моющие свойства, не вредит металлическим деталям из-за некачественных присадок, так как не содержит их.

Трансмиссионное масло меняется не так часто, примерно каждые 30-40 тыс. км пробега, но требования к нему приблизительно те же, как и к моторному. Отличным приобретением для экономного человека, бережливо относящегося к своему автомобилю, станет трансмиссионное масло Ravenol. Преимущества при этом будут те же, что и у моторного, выпущенного этим же производителем.

Приобрести все описанные в статье технические жидкости вы можете в магазине IXORA, где вежливые консультанты обязательно помогут выбрать наиболее подходящий для вас вариант.

Топливо, смазочные материалы и технические жидкости

Топливо

В автотракторных двигателях применяют жидкие и газообразные топлива, Топливо этих видов в зависимости от сырья, из которого его получают, может быть нефтяного и ненефтяного происхождения. Жидкие топлива (бензин и дизельное) получают из нефти путем ее прямой перегонки или крекинг-процессом.

Газообразные топлива как естественного происхождения, так и искусственные, полученные газификацией твердых топлив или другими способами, применяют в автотракторных двигателях в сжиженном и сжатом состоянии. К сжиженным газовым топливам относятся газы, способные при относительно низких давлениях (до 2 МПа) и нормальной температуре (20°С) переходить в жидкое состояние. Сжатые газы при нормальной температуре не переходят в жидкое состояние даже при высоком давлении (до 20 МПа), поэтому их используют в газообразном состоянии.

Расширенное применение газообразных топлив обусловлено их преимуществами:

- меньшей стоимостью

- способностью к лучшему смесеобразованию

- полным сгоранием в цилиндрах

- отсутствием разжижения моторного масла

Автомобильные бензины для карбюраторных двигателей должны удовлетворять следующим требованиям:

- иметь высокие карбюрационные и антидетонационные свойства

- давать минимальное количество нагара

- не вызывать коррозии

- обладать высокой стабильностью при хранении

Товарные сорта бензинов получают смешиванием дистиллятов бензина прямой перегонки и термического крекинга, к которым добавляют с целью повышения их антидетонационной стойкости моторный бензол, алкилбензол, бензин каталитического крекинга, технический изооктан и др. С точки зрения антидетонационной стойкости наиболее желательны в бензине ароматические углеводороды, однако при сгорании они образуют канцерогенные вещества, в частности, 3,4 бензпирен. Поэтому нормами Европейского Союза содержание ароматических углеводородов в бензине не должно превышать 10%.

Ранее по ГОСТ 208467 бензин выпускался следующих марок: А-76, АИ-93 и АИ-98. Для первой из указанных марок октановое число определялось моторным методом, а для двух последующих — исследовательским методом. Сейчас для неэтилированных бензинов в зависимости от октанового числа, определенного исследовательским методом, установлены следующие марки бензинов: «Нормаль-80», «Регуляр-92», «Премиум-95» и «Супер-98». Октановое число этих бензинов, определенное моторным методом, равно соответственно 76 — 83 — 85 — 88. Стандарт разрешает применение для этих бензинов марганцевых антидетонаторов.

Дизельные двигатели имеют меньший удельный эффективный расход топлива — 170…180 г/элсч по сравнению с карбюраторными — 220…250 г/элсч ввиду большей степени сжатия. В конце сжатия, когда давление составляет 30 — 35 атм и температура 500…550°С, за 15…25° до ВМТ начинается и через 6…10°после ВМТ заканчивается впрыск топлива, которое сгорает, обеспечивая работу двигателя.

Дизельное топливо должно удовлетворять следующим эксплуатационным требованиям:

- обладать хорошими низкотемпературными свойствами, не содержать механических примесей и воды

- обеспечивать хорошее смесеобразование и испарение, для чего иметь оптимальную вязкость и фракционный состав

- обладать хорошей воспламеняемостью, т.е. обеспечивать легкий запуск, мягкую работу двигателя и полное бездымное сгорание, что зависит от вязкости, химического и фракционного составов

- не вызывать нагаро- и лакообразования

- не содержать коррозийных продуктов

Дизельные топлива получают смешением в основном трех дистиллятов прямой перегонки: керосинового, газойлевого и частично солярового, с добавлением элементов каталитического крекинга. В зависимости от требующегося сорта дизельного топлива изменяют пропорцию при смешении компонентов. Например, соляровый дистиллят вводится лишь в летнее дизельное топливо, а арктическое дизельное топливо почти целиком состоит из керосинового дистиллята.

Автотракторное дизельное топливо вырабатывается трех сортов:

- Л (летнее), применяемое при температуре окружающего воздуха 273 К (0 оС) и выше

- З (зимнее) — для эксплуатации при температуре 253 К (-20 °С) и выше

- А (арктическое), используемое при температуре 223 К (-50 °С) и выше

Смазочные материалы для автомобилей

Для обеспечения надежного смазывания и длительной работы механизмов в масла вводят присадки, которые улучшают эксплуатационные качественные показатели масел. Присадки представляют собой металлоорганические и другие сложные химические соединения. Их классифицируют в зависимости от выполняемых ими функций в масле.

Моторные масла

Классификация моторных масел в соответствии с ГОСТ 17479-72 предусматривает выпуск их с вязкостью от 6 до 20 сСт при 100°С с интервалом через 2сСт. По эксплутационным свойствам масла делят на шесть групп (А, Б, В, Г, Д, Е), отличающиеся количеством и эффективностью введенных присадок. Поэтому в марке указывается значение кинематической вязкости при 100°С и буква, которая позволяет выбрать масло для двигателей различной степени теплонапряженности.

Масла группы А не содержат присадок и в настоящее время не выпускаются. В масла группы Б вводили до 5% присадок и использовали их в малофорсированных карбюраторных двигателях старых марок.

Масла группы В предназначены для работы в среднефорсированных двигателях и содержат до 8 % присадок, а масла группы Г для форсированных двигателях содержат до 14 % присадок.

Масла групп Б, В, Г делятся на 2 подгруппы:

- 1 — для карбюраторных двигателей

- 2 — для дизелей

Эти индексы указываются в марке. Для работы теплонапряженных двигателей с наддувом предназначены масла группы Д.

Масла группы Е предназначены для малооборотных стационарных дизелей и в сельском хозяйстве не применяются.

Буква М в маркировке масла указывает на то, что масло моторное. Например, масло М-4з/8В2, моторное, класс вязкости 4, имеет вязкость 8 сСт при 100°С, содержит загущающую присадку и предназначено для среднефор- сированных двигателей.

Зимой применяются масла с вязкостью 8 сСт, а летом — 10 сСт. Для среднефорсированных двигателей грузовых автомобилей применяются масла М-8В1 и М-10Вь Для высокофорсированных двигателей автомобилей применяются масла М-8Г1 и М-10Г1.

Масло М-8В2 и М-10В2 применяется для среднефорсированных двигателей тракторов устаревших марок. Для двигателей тракторов К-700, К-701, Т-150К и ДТ-175С применяются только масла группы Г — М-8Г2 и М-10Г2 .

Для автомобилей КАМАЗ предназначено масло М-8Г2к и М-10Г2к, имеющие улучшенные моюще-диспергирующие, вязкостно-температурные свойства и более низкую зольность по сравнению с другими маслами группы Г. Это масло рекомендуется к использованию также для тракторов К-700 и К-701.

Для обеспечения эксплуатации высокофорсированных дизелей с наддувом выпускается в ограниченном количестве масло М-10Дм, имеющее улучшенные моющие и антиокислительные свойства.

Масла МС-14, МС-20, и МК-22 используются в поршневых авиационных двигателях, а цифра в их маркировке указывает вязкость в сСт при 100°С. Эти масла могут использоваться в высокофорсированных тракторных двигателях.

Принято следующее обозначение масел для двигателей различного назначения. Оно состоит из групп знаков:

- первая буква М (моторное)

- вторая — цифры, характеризующие класс кинематической вязкости

- третья — прописные буквы (А, Б, В, Г, Д, Е), означающие принадлежность к группе масел по эксплуатационным свойствам

Масла различных групп различаются эффективностью и содержанием присадок.

В марках масел, предназначенных для карбюраторных двигателей, указывают индекс 1, а для дизелей — индекс 2. Универсальные моторные масла, предназначенные для использования как в дизелях, так и в карбюраторных двигателях одного уровня форсирования (обозначаемые одинаковыми буквами), индекса в обозначении не имеют. Масла, принадлежащие к разным группам, имеют двойное обозначение, в котором первая буква характеризует качество масла при применении в дизелях, а вторая — в карбюраторных двигателях.

Примеры обозначения:

М — 8 — Вь где М — моторное масло; 8 — вязкость при 100 оС, мм2/с; В1 — для среднефорсированных карбюраторных двигателей;

М — 61/10 — Гь где 6 — класс вязкости, для которого вязкость при 255 К (-18 оС) находится до 10400 мм2/с; з (в индексе) — наличие загущающей (вязкостной) присадки, вследствие чего масло может быть использовано в качестве как зимнего, так и всесезонного; 10 — вязкость при 373 К (100 °С); T -для высокофорсированных карбюраторных двигателей.

Трансмиссионные масла

Трансмиссионные масла используют для смазывания агрегатов и механизмов трансмиссий тракторов, автомобилей и других машин.

Трансмиссионные масла по вязкости делят на четыре класса (9, 12, 18 и 34), а по эксплуатационным свойствам — на пять групп (1…5) и маркируют следующим образом:

- ТМ — трансмиссионное масло

- первая цифра — группа масла

- вторая — класс кинематической вязкости

Пример обозначения: ТМ-5-123(рк), где ТМ — трансмиссионное масло; 5 — наличие противозадирной высокоэффективной присадки многофункционального действия; 12 — класс вязкости (1100… 1399 мм2/с); з — наличие загущающей присадки; рк — обладает рабочеконсервационными свойствами.

Пластичные смазки представляют собой мазеобразные продукты, состоящие из минерального или синтетического масла (основы), загустителя, наполнителя, стабилизатора и присадок.

Технические жидкости

В качестве охлаждающих жидкостей в автотракторных двигателях применяют воду и низкозамерзающие жидкости (антифризы).

Антифризы представляют собой смесь этиленгликоля (двухатомного спирта) с водой и антикоррозионной присадкой. Промышленность выпускает антифризы марок 40 и 65. Эти антифризы предназначены для эксплуатации двигателей в холодное время года при температуре до 233…208 К (- 40…- 65 оС).

Низкозамерзающая жидкость «Тосол» предназначена для использования всесезонно в двигателях легковых (ВАЗ, ГАЗ и др.) и грузовых (ЗИЛ-4331, КамАЗ) автомобилей, тракторов К-701. Выпускают три марки этой жидкости: АМ, А-40 и А-65. «Тосол» марки АМ представляет собой концентрат, при разбавлении которого на 50 % дистиллированной водой получают антифриз с температурой застывания 238 К (- 35 °С). При соответствующем разбавлении «Тосола» марки АМ дистиллированной водой получают марку А-40 с температурой замерзания 233 К (- 40 °С) или А-65 с температурой замерзания 208 К (- 65 °С).

Тормозные жидкости предназначены для использования в гидравлическом приводе тормозов и сцеплений легковых и грузовых автомобилей. Выпускают несколько марок тормозных жидкостей, например: БСК, ГТЖ-22М, ГТЖА-2 («Нева»), «Томь» и «Роса».

Глава 9. КЛАССИФИКАЦИЯ ЗАЩИТ И ХАРАКТЕРИСТИКИ ЗАЩИТНЫХ МАТЕРИАЛОВ

Классификация защит

Защитой называют любую среду (материал), располагаемую между источником и областью размещения персонала или оборудования для ослабления потоков ионизирующих излучений.

Проектирование радиационной защиты – комплексный процесс, включающий в себя выбор материалов защиты, компоновку защиты и ее конструирование. При этом необходимо учитывать и экономическую целесообразность. Безусловной составной частью всех этапов проектирования является анализ полей излучения в защитных материалах.

Принципы проектирования защиты, в первую очередь, зависят от используемого источника ионизирующего излучения и его назначения. Конструкция защиты будет существенно различна даже для реакторов разного типа[41]. Однако можно выделить некоторые требования к защите, общие для всех источников ионизирующих излучений. Общей также можно считать классификацию защит. Так, принято классифицировать защиту по следующим признакам: по назначению, типу, компоновке, форме и геометрии.

По назначению защита может быть

биологической – для обеспечения допустимого уровня мощности излучений в помещении работы персонала (эта защита предназначена для безопасности человека и считается основной);

радиационной – для обеспечения допустимого уровня радиационного повреждения конструкционных и защитных материалов[42];

тепловой – для обеспечения допустимых уровней радиационного энерговыделения, температуры и термических напряжений в конструкционных и защитных материалах[43];

активационной – для обеспечения допустимого уровня активации оборудования и теплоносителя, наведенной нейтронным облучением. Наведенная радиоактивность конструкционных материалов и материалов защиты определяет радиационную обстановку во время ремонта или замены отдельных элементов защиты или оборудования. Наведенная радиоактивность обусловлена поглощением нейтронов в различных материалах.

Радиационная и тепловая защиты необходимы только для мощных источников излучения (например, реактор); конструкционно они часто совмещены. При работе с радиоактивными источниками эти защиты обычно не требуются.

Существует несколько типов компоновки защиты реактора:

сплошная защита, целиком окружающая источник излучения (например, реактор) со всеми его компонентами;

раздельная защита состоит из первичной, окружающей источник излучения (например, активную зону ядерного реактора), и вторичной, предназначенной для защиты от источников излучения, находящихся между ней и первичной защитой (например, система теплоносителя ядерного реактора);

теневая защита, при которой определенные участки вблизи источника защищаются экранами и, таким образом, находятся в «тени» защиты;

частичная защита – ослабленная защита в направлениях с повышенными допустимыми уровнями облучения (например, для областей ограниченного доступа персонала). Частичная защита устанавливается, например, на подлодках – в направлении дна.

По компоновке защита может разделяться на

гомогенную, состоящую из одного материала;

гетерогенную, состоящую из различных материалов.

По форме внешней поверхности наиболее часто используются плоская, сферическая, цилиндрическая защиты.

Если критерием классификации является геометрия защиты, то можно выделить следующие ее виды: бесконечная, полубесконечная, барьерная и ограниченная (рис. 9.1). Критерий бесконечности защиты можно сформулировать следующим образом: если добавление дополнительных слоев снаружи защиты не изменяет показаний детектора, то защита может считаться бесконечной. Как правило, это означает не менее четырех − шести длин свободного пробега за детектором или источником по линии, их соединяющей, и две − три длины свободного пробега перпендикулярно к этой линии[44]. Полубесконечная защита образуется, если отсечь плоскостью АВ, нормальной к прямой источник-детектор, часть среды с детектором D на границе среды и источником S в среде (рис. 9.1 б) или с источником S на границе среды и детектором D в среде (рис. 9.1 в). Барьерная геометрия (рис. 9.1 г) получится, если отсечь части среды со стороны источника и детектора. Под ограниченной (рис. 9.1 д) понимается среда, у которой хотя бы один из поперечных размеров не может быть принят за бесконечный.

Рис. 9.1. Геометрия защит и типичные траектории рассеянных в среде частиц: а) – бесконечная защита; б) и в) – полубесконечные; г) – барьерная; д) – ограниченная Рис. 9.1. Геометрия защит и типичные траектории рассеянных в среде частиц: а) – бесконечная защита; б) и в) – полубесконечные; г) – барьерная; д) – ограниченная |

Изменение в геометрии защиты при фиксированных других параметрах влияет лишь на рассеянное излучение, так как вклад в показание детектора нерассеянных частиц зависит только от количества вещества, находящегося на прямой источник-детектор. Наибольшее число рассеянных частиц, попадающих в детектор, очевидно, будет в бесконечной геометрии; это значение уменьшается по мере ограничения защиты, поскольку становится меньше возможностей для рассеяния и попадания рассеянного излучения в детектор.

К корректному учету именно рассеянного в среде излучения и сводятся обычно задачи теории переноса излучений. В расчете поля рассеянного излучения заключается основная трудность решения задач физики радиационной защиты.